导 读:近年来,随着深井与超深井含硫油气藏的开发,介质腐蚀性增强,井下管柱、工具与地面生产设施腐蚀严重。此外,随着注采工艺的变化和含水率的上升,腐蚀环境变得更为苛刻,进一步加剧了站内油气设施的腐蚀。塔河油田采出液中含有大量的CO2,H2S和Cl-等腐蚀性介质,属于典型的H2O-CO2-H2S-Cl-电化学腐蚀环境体系,腐蚀环境苛刻,而换热设备管束多采用碳钢材质,由于材质耐蚀性能较差,换热设备腐蚀穿孔泄漏呈现逐年上升趋势,造成设备停产和检修频繁。针对塔河油田站内换热设备的腐蚀与防护,开展腐蚀规律研究,明确其腐蚀主控因素,优选出适宜的防护措施,指导换热设备的选材及防护。

站内换热设备腐蚀情况

01.换热设备基本情况

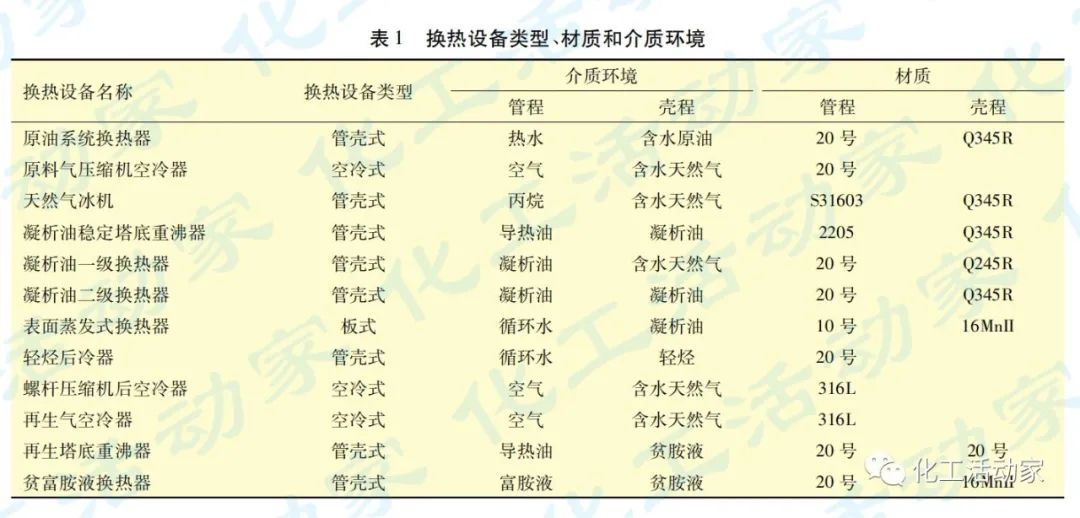

换热设备服役的工况及管束内外的腐蚀性介质由设备所处工艺单元决定,是换热设备腐蚀失效的主要影响因素。站内换热设备服役介质主要分为三类:

(1)含水油气介质(包括含水原油、凝析油和含水天然气);

(2)贫胺液/富胺液;

(3)循环水介质。

换热设备类型、材质和介质环境见表1。

对于运行介质为油气的换热设备,大部分腐蚀失效发生于靠近原料气/原油进站位置。由于原料气未经气液分离或干燥处理,原油含水率较高以及凝析油未经稳定处理,油气介质中含有一定量的油田采出水,采出水的腐蚀性较强,其矿化度和Cl-含量等较高,pH值较低,并含有一定量的CO2和H2S等酸性气体。此类换热设备包括压缩机前置空冷器、压缩机后置空冷器、原料气冷却器、天然气冰机和再生气冷却器等,主要分布于凝析油稳定单元、原料气增压单元及脱水单元。对于运行介质为贫胺液/富胺液的换热设备,介质中的热稳定性盐以及CO2和H2S等酸性气体均会导致管束腐蚀的发生,在拉应力的作用下,还可能使设备发生应力腐蚀开裂。此类换热设备包括再生塔底重沸器和贫富胺液换热器等。

对于运行介质为循环水的换热设备,介质中含有一定的溶解氧,造成溶解氧腐蚀,另外随着换热过程的不断进行,介质逐渐被浓缩,导致其矿化度提高,结垢可能性大大提高,垢下腐蚀风险增加。此类换热设备包括表面蒸发式换热器和轻烃后冷器等,主要分布于制冷单元和分馏单元。

02.换热设备腐蚀规律

塔河油田采出液中含有大量的CO2,H2S和Cl-等腐蚀性介质,腐蚀环境苛刻,站内换热设备的腐蚀失效问题十分突出。

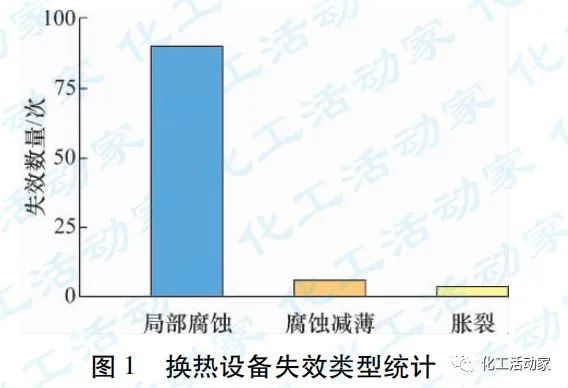

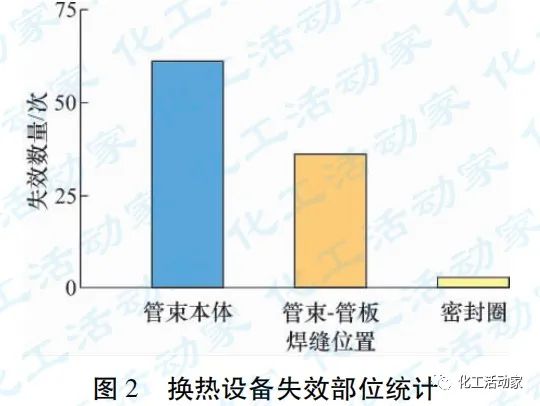

从图1可以看出,换热设备失效类型以局部腐蚀为主,腐蚀减薄和胀裂失效数量较少。受设备安装施工与生产工艺的影响,含水油气介质中的水容易积聚于换热设备底层或分程隔板处,导致其腐蚀环境更为苛刻,造成该处的管束及管束-管板焊缝位置腐蚀穿孔更为频繁(见图2)。

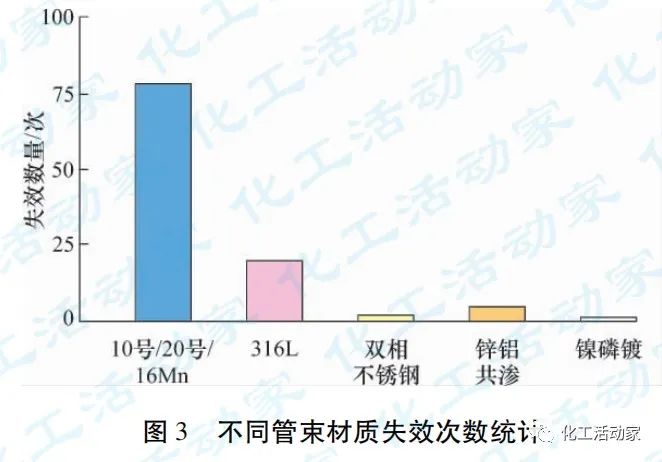

站内换热设备管程材质以10号、20号和16Mn为主,少数采用304,316L和2205,管板主要材质为16MnII,16MnIII和Q235R,部分管板堆焊不锈钢材质;壳程材质以Q345R和Q245R为主。由图3可见,换热设备的腐蚀失效与管束材质有关,10号、20号和16Mn等钢材腐蚀失效数量最多,其次为316L不锈钢。双相不锈钢、锌铝共渗及镍磷镀内防腐管束应用较少,但也有失效。

站内换热设备腐蚀原因分析

01.腐蚀介质的影响

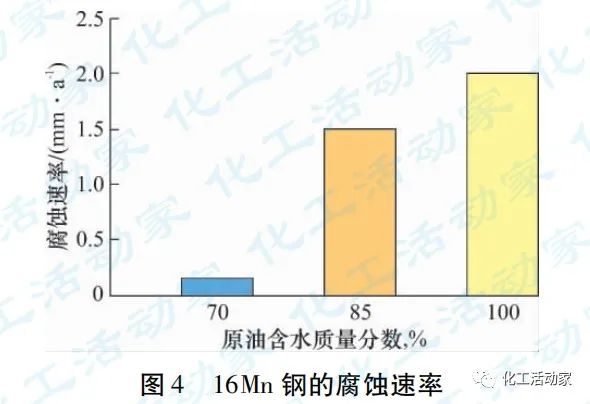

换热设备的腐蚀失效与服役介质密切相关。油气介质为未经脱水的原油和天然气,介质中含有一定量的油田采出水,采出水的腐蚀性较强,其矿化度和Cl-含量等普遍较高,pH值较低,并含有一定量的CO2和H2S酸性气体。在通常情况下,原油对金属的腐蚀性很弱,当原油含水率较低时,即使采出水矿化度高,其腐蚀性仍然较弱,但随着原油含水率的上升,其腐蚀性增强。当原油含水质量分数上升到85%及以上时,16Mn钢的腐蚀速率明显升高,试验结果见图4。

在胺液介质换热设备中,富胺液中含有大量的H2S,会对设备管束造成严重的腐蚀;而在设备长期运行过程中,胺液也会发生热降解生成热稳定性盐,导致管束发生腐蚀失效。

循环水换热设备的腐蚀失效多与循环水的处理有关,如采用未经软化的循环水以及经过曝氧的循环水等。其中管束本体失效案例仅见于20号碳钢管束,将管束材质更换为316L不锈钢后,管束服役11a未发生失效。伴随着循环水换热设备管束腐蚀失效,循环水结垢问题也十分突出。采用OLIScaleChem软件对塔河油田未经软化的循环水的结垢倾向进行了计算,结果表明,未经软化的循环水存在严重的碳酸钙、硫酸钙、碳酸亚铁及氢氧化镁结垢倾向,且碳酸钙结垢倾向尤为严重。随着温度的上升,结垢倾向迅速增大,设备结垢越来越严重,垢层大量沉积,从而增加了垢下腐蚀及细菌腐蚀的风险。

02.换热设备结构设计的影响

管壳式换热设备管束-管板焊接接头的典型结构易导致管束-管板焊缝处发生频繁失效,其结构主要为角接接头,由于接头处的管束会伸出管板部分长度,导致焊接后焊缝高于管板,焊缝与管板之间形成三角区,当换热设备管程介质中含有成垢离子时,该区域容易发生垢层沉积。与卧式换热设备相比,立式换热设备结垢风险更高。

03.焊接工艺的影响

管束、管板、热影响区及焊缝区等部位的组织及化学成分由母材、焊材和焊接工艺共同决定。通常管束、管板和焊丝的选择参照相关压力容器焊接标准即可,但当焊接工艺参数(焊接电流、电压和热输入等)选择不当时,会导致某些区域的组织及化学成分不理想,特别是对于不锈钢,焊接不当时会导致其晶间腐蚀的可能性增加。相对于管板及管束,焊缝处的面积要小很多,当焊缝处电位较低时,焊缝与管束或管板形成“大阴极小阳极”电偶,加速焊接接头处的腐蚀,最终导致焊缝失效。

04.安装位置及生产管理的影响

换热设备安装位置与生产运行方式不当也会导致换热设备发生腐蚀失效,其典型案例为轻烃站天然气冰机蒸发器。由于该蒸发器生产工艺控制不当,设备安装位置不合理,引发积水以及单质硫沉积,介质腐蚀性较强,造成其管束腐蚀穿孔失效。

站内换热设备防护措施

01.选材设计

当换热设备管束接触介质为含水油气时,其腐蚀主要影响因素为油气含水率和采出水矿化度。根据现场应用经验及试验结果,若油气含水率和采出水矿化度低,可采用碳钢或低合金钢作为管束材质;若油气含水率和采出水矿化度高,推荐选用316L作为管束材质,并对其进行防砂、防垢或定期除垢处理。另外,为了降低介质的腐蚀性,油气在进入换热管束前应进行脱水处理。

当换热设备管束接触介质为贫胺液时,其中的H2S和CO2含量较低,介质腐蚀性较弱,可选择碳钢或低合金钢;若介质为富胺液,其中的H2S和CO2含量较高,介质腐蚀性较强,建议选用316L,但是需要特别关注316L焊缝的应力腐蚀开裂问题。对于再生塔顶空冷器316L及镀镍层管束,均有大量的失效案例,建议采用钛合金管束进行替代。

在循环水介质环境中,设备管束腐蚀主要影响因素为循环水的水质。若循环水采用软化水,且当系统封闭、无曝氧风险时,推荐采用20号钢;但当系统敞开、有曝氧风险时,则需要采用除氧剂进行除氧后选用20号钢。若未使用软化水,则推荐采用316L不锈钢。

02.结构优化

针对有一定结垢倾向和结垢历史的卧式换热设备以及立式换热设备,采用内伸式角接接头结构和强度焊接的方式进行焊接。此种接头焊缝比较平整,焊缝与管板之间不会形成三角凹陷区,垢层不易积聚,可以有效减缓垢下腐蚀。

03.涂层防护

为了解决站内换热设备的腐蚀失效问题,可以将设备材质升级为不锈钢,但不锈钢价格昂贵,成本过高,导热性能不如碳钢,并且无法解决结垢问题。因此,与材质升级相比,采用耐高温防腐涂料是解决换热设备腐蚀及结垢问题更加经济和可行的办法。

酚醛树脂类涂层坚硬耐磨,耐非氧化性酸、酸性气体和有机溶剂,但在高浓度的碱和湿氯气介质下不稳定;改性环氧酚醛类涂层坚硬光亮、致密性好、防垢性好,耐酸、碱、盐和有机溶剂性能突出;有机硅类涂层成本低、耐温效果显著、耐氧化性好、阻垢性好、导热性好,适用于防腐涂层的大面积施工工艺,目前应用较为普遍;无机-有机复合树脂涂层柔性好、坚硬光亮、导热性好,耐酸、碱、盐和有机溶剂性能好;环氧胺基类涂层坚硬光滑、附着力强,耐酸碱、耐油、耐水、耐溶剂和抗冲击等性能突出。

为了确保涂层优异的防护效果,避免因涂层性能欠佳及施工质量较差而导致设备的腐蚀失效问题,应依据SH/T3540-2018标准附录A中的推荐,选用适宜的涂层体系与涂覆厚度,并严格按照标准进行施工与验收。

04.管理优化

进一步规范细化定期检修和清理制度,并严格执行,对换热设备进行定期检维修,发现安全隐患及时处理。对换热设备进行定期清洗除垢,减轻垢下腐蚀,防止换热效率下降,对服役时间较长和壁厚减薄严重的换热设备进行定期更换。

05.防护措施现场应用

①天然气冰机蒸发器

对塔河油田轻烃站天然气冰机蒸发器进行检查,发现管束冷凝水积存处穿孔泄漏。从工艺介质和设备安装等角度考虑,并结合腐蚀产物分析,发现设备失效的主要原因在于:冰机蒸发器安装位置较低,且原料气走壳程,制冷剂走管程,导致设备内部有较多冷凝水积存,同时有部分单质硫沉积和溶解氧存在,介质腐蚀性较强,最终使设备发生腐蚀失效。基于上述分析,采取以下整改措施:

(1)将设备安装位置从地面放置改为平台放置,较原安装位置升高3.6米,避免了低位积液问题;

(2)调整工艺流程,将制冷剂改走壳程,原料气改走管程,利用高流速的原料气携带走冷凝液,降低冷凝液腐蚀的可能性;

(3)定期开展原料气中溶解氧含量检测,减少单质硫的析出。采取整改措施后,天然气冰机蒸发器投用18个月后未发生腐蚀失效问题,有效保证了天然气冷凝效果。

②循环水系统换热器

针对循环水系统换热器,采取以下防护措施:

(1)将管束材质更换为316L,其耐蚀性能优于碳钢;

(2)将循环水系统改造为密闭流程,并增设膨胀罐,隔绝氧气进入系统,解决了溶解氧带来的腐蚀问题;

(3)保障水质,循环冷却水采用软化水,降低其结垢可能性,减轻了管束表面在高温环境下的结垢沉积和垢下腐蚀;

(4)在循环冷却水进口安装防垢装置,进一步解决了管束表面的结垢问题。

采取防护措施后,减轻了管束表面的结垢沉积和垢下腐蚀,提高了管束换热效率,仅半年换热能耗下降5.3%,设备制冷效果得到大幅度提升,出口温度下降0.5℃,日均增产轻烃0.1t和液化气0.3t,减少了设备异常停机次数。

结论与建议

(1)塔河油田换热设备的腐蚀失效问题集中在管束本体以及管束与管板的焊缝位置,服役介质多为含水油气介质和循环水介质。

(2)塔河油田换热设备的失效不仅与换热设备材质、服役介质有关,而且与换热设备结构设计、施工过程的焊接工艺、现场安装及管理等有关。

(3)从换热设备选材、结构优化设计、涂层防护以及安装施工和现场管理等方面形成了换热设备防护技术方案。

(4)防护技术成果在塔河油田现场应用后,有效抑制了换热设备管束腐蚀,取得了较好的经济效益和社会效益,保障了生产装置安全平稳运行。

西安交通大学

中国石油长庆油田分公司

中国石油兰州石化分公司

中国石油长庆石化分公司

陕西延长石油(集团)有限责任公司炼化公司

天华化工机械及自动化研究设计院有限公司

中国化工学会化工安全专业委员会

《石油化工企业设备维护与检修》编辑部

石化设备安全运维服务网公众号

石油化工之家公众号

油气管网与储罐区产业公众号

碳索视界(北京)企业管理咨询有限公司

盛融华创(北京)能源科技发展有限公司

《石油化工设备技术》编辑部

《石化技术》编辑部

《石油化工腐蚀与防护》编辑部

《化工机械》杂志

《化工自动化及仪表》杂志

炼化及石化下游产业网

石化设备圈公众号

炼油与石化下游产业公众号

石化缘科技咨询公众号

超级石化公众号

国家能源投资集团有限责任公司化工事业部

国家能源集团中国神华煤制油化工有限公司

国家石油天然气管网集团有限公司生产部

陕西延长石油(集团)有限责任公司生产经营部

中国石油青海油田分公司

中国石油宁夏石化分公司

中石化安全工程研究院有限公司

国家石油天然气管网集团有限公司

中国中化控股有限责任公司

中国石油天然气集团有限公司

中国石油化工集团有限公司

中国海洋石油集团有限公司

中国化工学会化工机械专业委员会

中国化工学会智能制造专业委员会

中石研石化设备安全运维专家服务(中心)专业委员会

中机维协石油石化建安检维修分会

中国石化集团石油化工设备防腐蚀研究中心

中国石油安环院炼化设备技术研究与服务中心

中国石化生产经营管理部

中国石油生产经营管理部

中国石油炼油化工和新材料分公司

中国石化炼油事业部

中国石化化工事业部

中海石油炼化有限责任公司

中化能源股份有限公司

国家能源投资集团有限责任公司

陕西延长石油(集团)有限责任公司