导 读

中国石油天然气股份有限公司独山子石化百万吨乙烯项目引进德国linde工艺技术,于2009年9月投产,设计年产乙烯1000kt,裂解气压缩机、乙烯和丙烯制冷压缩机(以下简称“三机”)由西门子制造。压缩机均采用蒸汽透平驱动,蒸汽透平结构复杂,长期在高温高压下工作,运行条件苛刻。三机检修时间短、工作量大,同时需要精湛的技术才能保证检修质量,以便满足机组长周期、满负荷、安全高效运行。

压缩三机检修从2019年7月24日正式开始,到8月29初步检修完成。钳工完成裂解气压缩机扩能改造及乙烯和丙烯制冷压缩机透平转子更换、三机干气密封更换,同时完成机组复查对中、轴瓦检查、护罩消漏等工作。另外,仪表完成三机透平抽汽温度、排汽温度探头更换及耐高温电缆的更换,并完成机组各相关探头检查等工作。初步检修完成后,乙烯和丙烯制冷压缩机组于9月9、10日顺利开车。裂解气压缩机于9月11日凌晨启机,但开车遇到了抽汽法兰和轮室压差引线蒸汽泄漏问题被迫停机,抢修后裂解气压缩机运行正常。本文着重介绍了乙烯装置三机及检修过程中出现的问题,并结合工艺运行数据剖析了问题产生的原因,提出了检修控制手段和解决措施。

一、检修准备工作

2019年乙烯装置大检修中,三机检修为石化公司级关键检修项目,车间按要求成立检修项目组,明确组织机构、职责分工、工作内容。在立项前车间与设备检修公司对接,反复研究检修范围和检修方案并上报公司审核,确定范围后车间及时上报检修所需备件并列表跟踪和验收,提前编制四级施工网络计划。同时对压缩设备工程师和参与检修项目的班组员工提前进行检修培训,明确检修内容程序、关键节点、质量控制要点,安排与负责检修的设备检修公司人员现场模拟施工步骤,及时发现厂房行车不足和检修场地局限问题,在检修前得到了有效的解决。

二、三机检修问题及对策

2.1裂解气压缩机高压缸叶轮冲蚀

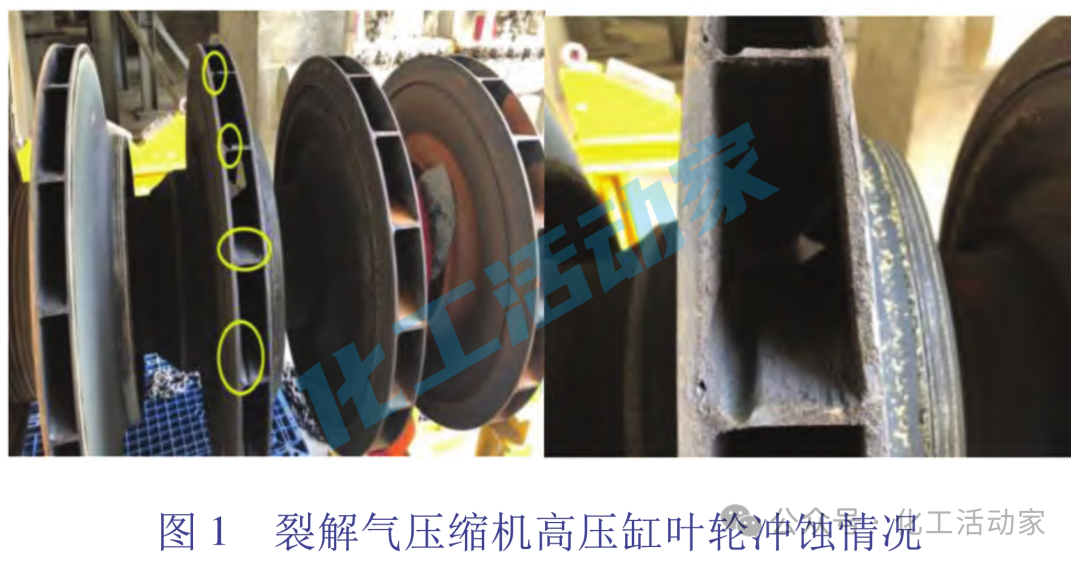

检修过程中,在对裂解气压缩机高压缸进行开盖检查时,发现高压缸转子五段的第三级叶轮出现较大的冲蚀痕迹,第四级叶轮也出现明显的冲蚀现象,见图1。

产生叶轮冲蚀的主要原因是叶轮级间注水量变大,致使压缩机流道中的裂解气温度降低至露点温度以下,形成的液滴对高速旋转的叶轮造成冲击,致使叶轮边缘出现沟槽。调整注水量主要是由于当时裂解气压缩机高压缸的轴位移增加,位移的增加与高压缸的结焦情况密切相关。

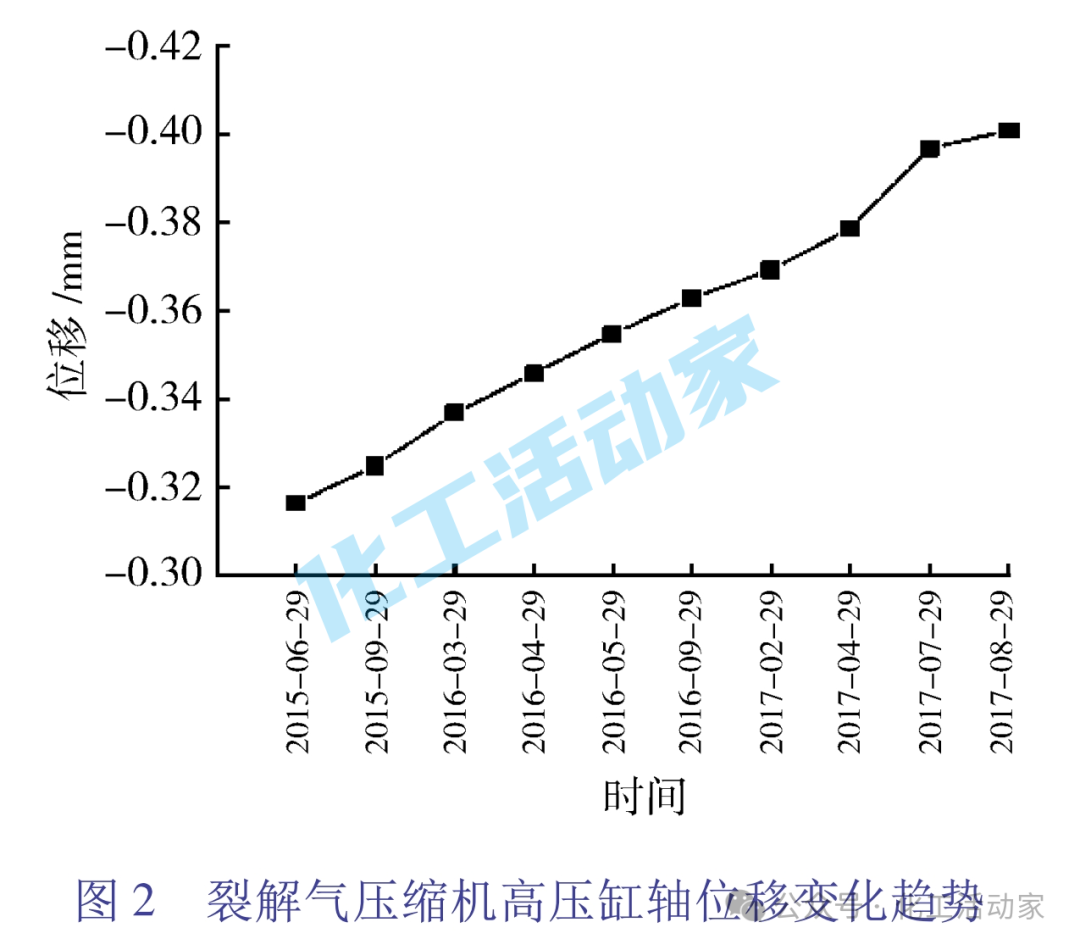

图2为裂解气压缩机高压缸轴位移变化趋势。本次机组检修之前,裂解气压缩机高压缸的轴位移由2015年6月的-0.316mm升高至2017年8月的-0.401mm,已达到报警值(±0.4mm),该值距离联锁值±0.6mm较为接近,随时可能导致压缩机停车。由于碱洗单元布置在压缩机四段出口,碱洗后的裂解气进入压缩机五段进行压缩,为避免硫进入碱洗下游的裂解气中,压缩机五段未采取注洗油措施,加之五段压缩后裂解气的排出压力和温度相对于其它四段较高,这将致使五段缸体,级间以及叶轮的结焦会随着运行周期延长逐渐积累,同时四段采取定期注洗油,附着在叶轮及缸体内壁上的聚合物会被部分冲洗下来,但因四段和五段都处于高压缸内,这势必导致四段和五段之间出现轴向力不平衡的现象,故此认为高压缸轴位移大小与其结焦是密不可分的。

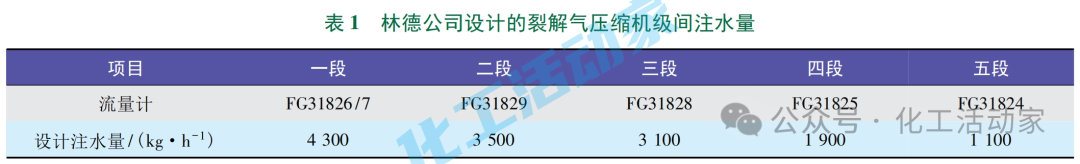

随着装置运行周期延长,裂解气压缩机段间换热器结垢,造成压缩机出口温度升高,致使丁二烯和异戊二烯发生自由基聚合反应,尤其当温度超过85℃后,聚合反应的速度急剧增加。故此,阻止和减少裂解气压缩机系统聚合结焦最直接、最有效的方法是降低压缩机出口温度,使其不超过85℃。林德公司设计的裂解气压缩机的级间注水量见表1。

裂解气压缩机运行至2019年检修末期时,锅炉给水注入五段级间流量为1.5t/h,最大调整至2.4t/h,该注入量已经大于设计值1.1t/h,但五段裂解气排出温度仍然高达84.5℃,期间锅炉给水注入量最大调整至2.4t/h,远超设计值。虽然高压缸的轴位移趋势出现好转,但根据林德公司对裂解气露点的评价,锅炉给水注入流量可由1.1t/h增加到1.6~2.0t/h,对于给定的裂解气组成,2.4t/h的锅炉给水注入量不建议采用,因为这可能超过裂解气压缩机的锅炉给水喷嘴的余量,造成注入级间的锅炉给水不能很好的雾化,以液滴形式直接冲击叶轮,造成叶轮损坏。

2.2裂解气压缩机结焦

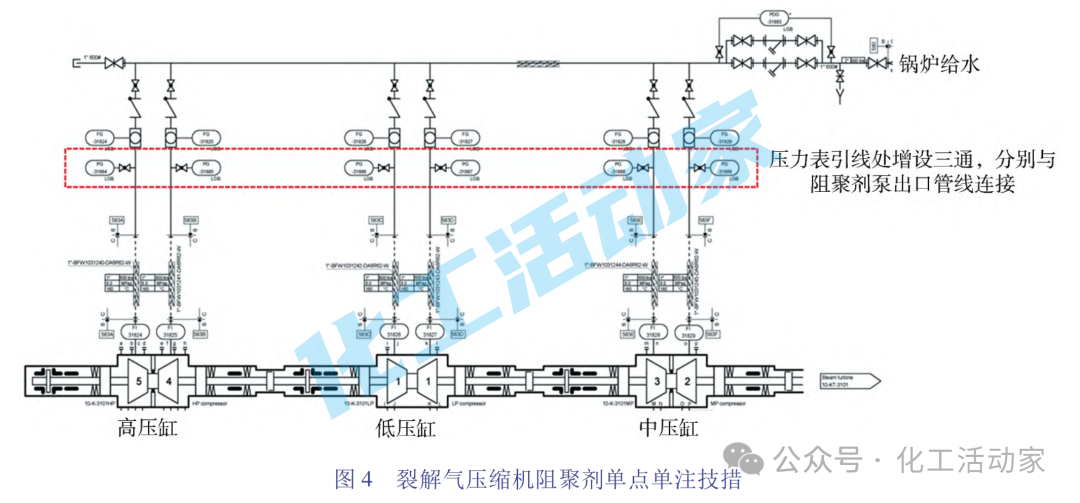

图3为裂解气压缩机缸体、叶轮及其流道的结焦情况。裂解气压缩机结焦是不可避免的,由于裂解气的组分十分复杂,其中不饱和烃(丁二烯、戊二烯)借助压缩过程中产生的高温,加之机组运行时间的延长,或多或少会在压缩机壳体、隔板、流道等处凝结或聚合从而产生附着,长时间累积后,聚合物逐渐增厚,造成转子运转时有摩擦,从而造成密封磨损,严重则会造成设备损坏。如何减缓裂解气压缩机缸体的结焦趋势,延长运行周期是首要任务,装置除了对压缩机采取连续注水降低压缩过程中的温升,减少聚合,并通过定期注洗油以冲洗压缩机叶轮及其流道,将结垢物冲洗脱离叶轮通道。除此之外,对裂解气压缩机阻聚剂注入线进行改造,之前阻聚剂注入锅炉给水总线中进行混合,由于裂解气压缩机每段缸体的结焦环境及情况均存在较大差异,因此采取阻聚剂单点单注技措(见图4),可实现单独调整每段的阻聚剂量,对于结焦严重的高压缸部分可适当加大阻聚剂注入量,从而减缓结焦,通过监控机组运行参数(振动、位移、轴瓦温度等参数),实现注剂最优注入。

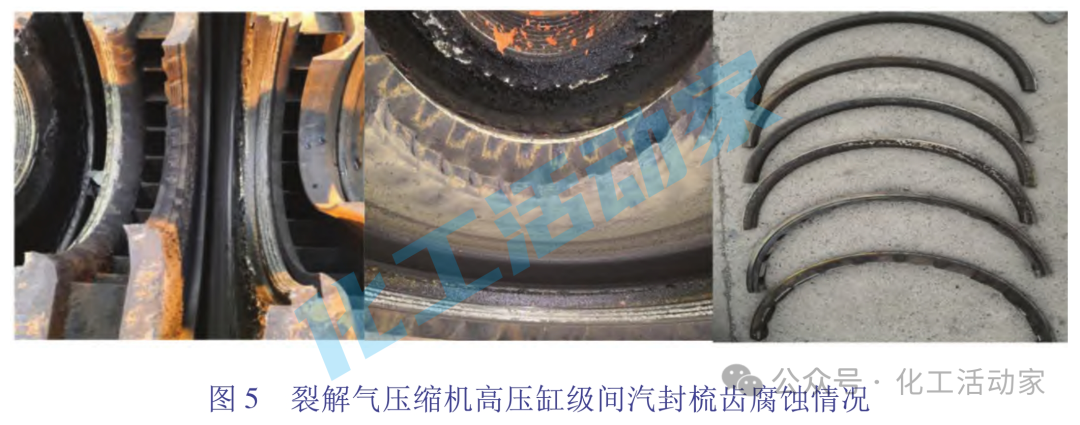

2.3裂解气压缩机高压缸级间汽封腐蚀

裂解气压缩机高压缸级间汽封梳齿出现严重的腐蚀情况,尤其是裂解气压缩机四段腐蚀相比五段更为严重,见图5。

四段缸体内叶轮汽封腐蚀较为严重与之前调整四段注水量密切相关。本装置碱洗单元设置在四段出口和五段入口之间,碱洗之前裂解气中含有大量酸性气体,锅炉给水的超设计注入量会促使一定量酸性气体溶于水中,造成汽封的酸性腐蚀。经过碱洗塔脱除酸性气体后进入五段,仍会有部分碱液带入压缩机,加之级间注水,使得碱液滞留在壳体汽封内的时间较长,造成汽封腐蚀,加之五段级间注水量远超设计注入量,更加剧了该过程。另外,之前为调整废碱预处理单元的负荷,适当降低了碱洗塔塔顶水洗段的补水量,造成进五段的裂解气碱液夹带明显增多,五段吸入罐中表现出强碱性条件(pH=11),造成压缩机叶轮和流道结垢,堵塞在汽封梳齿之间,与高速旋转的叶轮发生摩擦,造成汽封梳齿磨损。

2.4裂解气压缩机抽汽线法兰和轮室压力引线泄漏及消漏

图6为裂解气压缩机抽汽线法兰和轮室压力引线泄漏位置。2019年9月11日裂解气压缩开机,由于保温衣包裹较厚,当时并未发现该处发生泄漏,直至第二天发现透平下缸保温衣在滴水,拆开保温衣后感觉蒸汽热浪从抽汽法兰面溢出,由于抽汽法兰面较大,加之透平缸体温度较高,这对判断泄漏点造成一定困难。经决定,将裂解气压缩机做停机处理,同时将抽汽法兰面所有存在缝隙的密封点用电焊焊死。

另外,随着透平温度逐渐降低,对透平下缸引压线处保温进一步拆卸,发现轮室压力引线横截面处出现明显裂纹,并对2个轮室压力引线和其余4条抽汽压力引线进行测厚。测厚结果显示,2条轮室压力引线弯头处厚度最小为1mm,达到更换管线的条件,随后将引压线弯头处腐蚀管线进行切割处理,并线更换新的不锈钢管线。

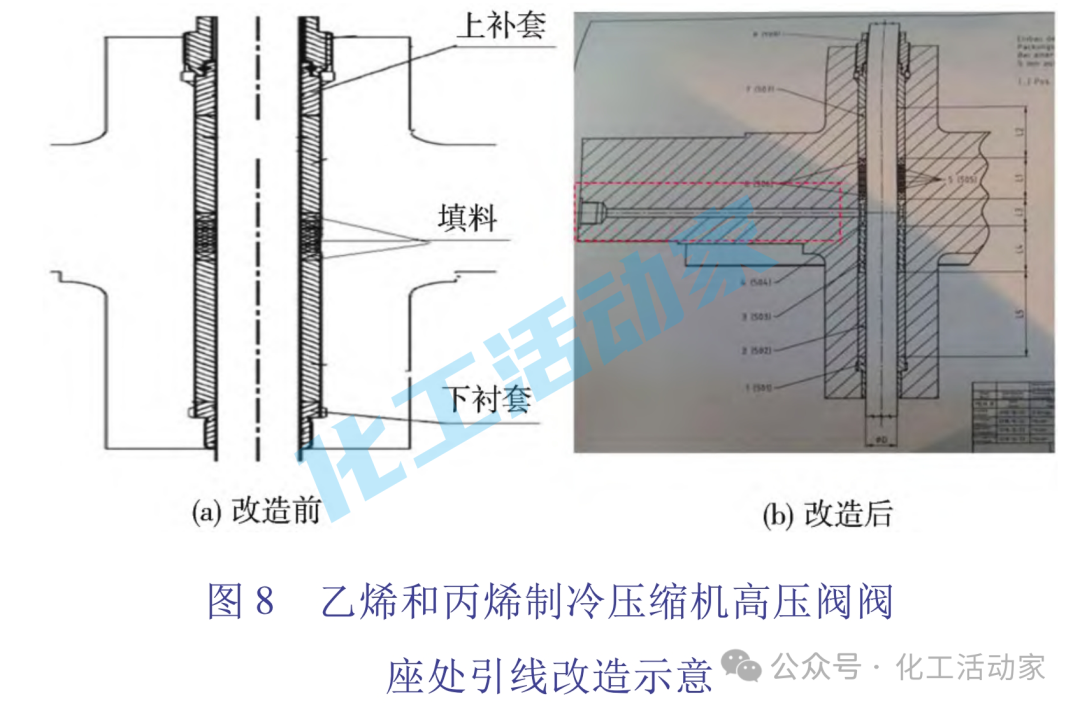

2.5乙烯和丙烯制冷压缩机透平高压阀阀杆填料漏气

乙烯和丙烯制冷压缩机在正常运行期间,高压阀阀杆填料处频繁发生蒸汽泄漏现象,尽管采用打卡具注胶措施(见图7),仍无法从根本上解决该问题。西门子设计时,考虑到乙烯和丙烯制冷压缩机使用高压蒸汽驱动透平,蒸汽压力等级不足以达到需增加阀杆填料处引线的程度。但事实证明,阀杆填料不足以承受蒸汽的压力负荷,不能阻止蒸汽的泄漏,造成高压阀阀杆处时常泄漏蒸汽。一旦泄漏,只能通过给高压阀阀杆卡具中进行注胶来消漏,且机组运行一段时间后会再次发生泄漏,无法从本质上解决蒸汽泄漏问题。若不及时注胶处理,填料被冲散后,严重时需停机处理,给大机组的维护带来严重不便。

2019年大检修期间对乙烯和丙烯制冷压缩机透平高压阀阀座填料出处增加泄漏汽引线,将其引至透平低压侧蒸汽平衡管管线上,具体改造示意见图8和图9。改造完成后,乙烯和丙烯制冷压缩机运行至今,再未出现过高压阀阀杆填料处漏汽现象。

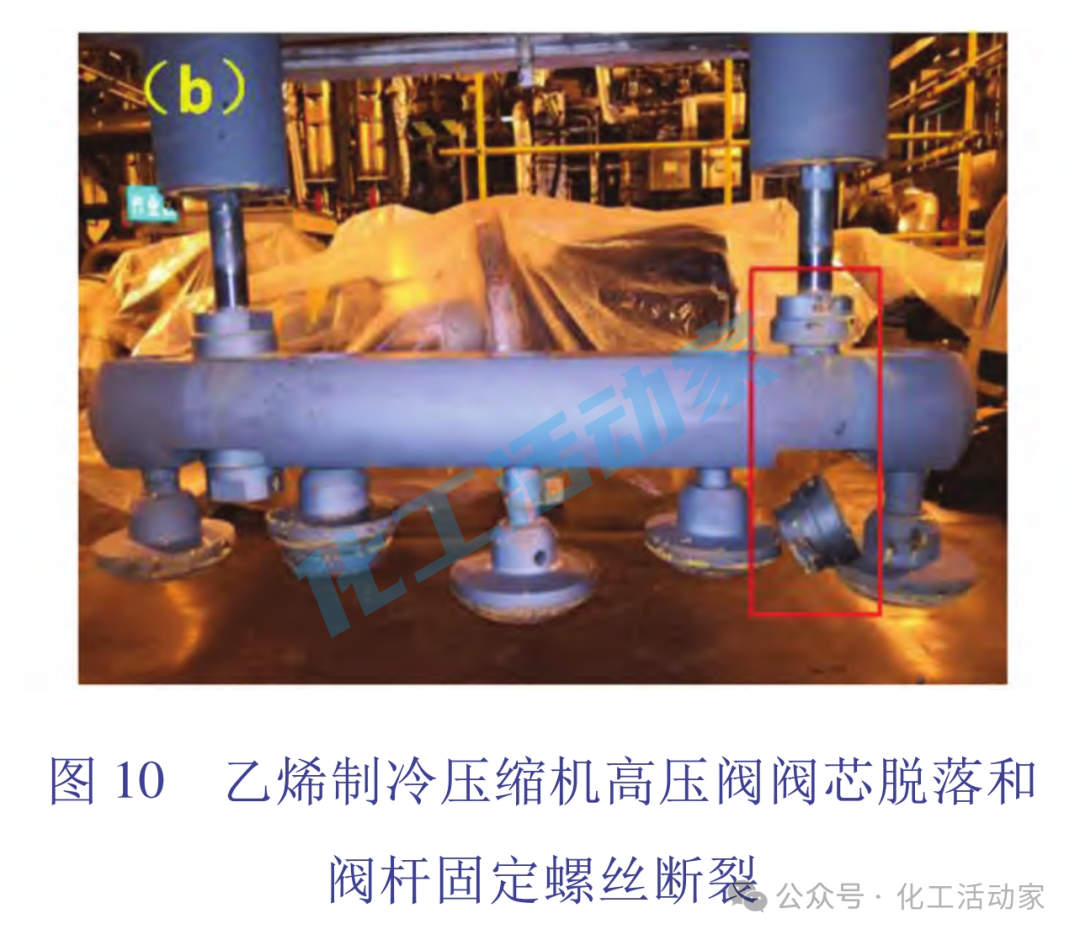

2.6乙烯制冷压缩机透平高压阀阀杆固定螺丝脱落

检修过程中,将乙烯制冷压缩机透平高压阀阀盖打开后,发现南侧阀杆与阀锤连接阀梁底部固定螺栓断裂,导致断裂的底部固定螺栓卡在2号和4号阀锤之间(见图10),致使南侧阀杆上部固定螺栓与阀梁上端间产生间隙,致使阀梁整体发生倾斜,导致汽阀开度比实际开度偏小。检修期间对整个阀杆及其固定螺丝进行更换。

西安交通大学

中国石油长庆油田分公司

中国石油兰州石化分公司

中国石油长庆石化分公司

陕西延长石油(集团)有限责任公司炼化公司

天华化工机械及自动化研究设计院有限公司

中国化工学会化工安全专业委员会

《石油化工企业设备维护与检修》编辑部

石化设备安全运维服务网公众号

石油化工之家公众号

油气管网与储罐区产业公众号

碳索视界(北京)企业管理咨询有限公司

盛融华创(北京)能源科技发展有限公司

《石油化工设备技术》编辑部

《石化技术》编辑部

《石油化工腐蚀与防护》编辑部

《化工机械》杂志

《化工自动化及仪表》杂志

炼化及石化下游产业网

石化设备圈公众号

炼油与石化下游产业公众号

石化缘科技咨询公众号

超级石化公众号

国家能源投资集团有限责任公司化工事业部

国家能源集团中国神华煤制油化工有限公司

国家石油天然气管网集团有限公司生产部

陕西延长石油(集团)有限责任公司生产经营部

中国石油青海油田分公司

中国石油宁夏石化分公司

中石化安全工程研究院有限公司

国家石油天然气管网集团有限公司

中国中化控股有限责任公司

中国石油天然气集团有限公司

中国石油化工集团有限公司

中国海洋石油集团有限公司

中国化工学会化工机械专业委员会

中国化工学会智能制造专业委员会

中石研石化设备安全运维专家服务(中心)专业委员会

中机维协石油石化建安检维修分会

中国石化集团石油化工设备防腐蚀研究中心

中国石油安环院炼化设备技术研究与服务中心

中国石化生产经营管理部

中国石油生产经营管理部

中国石油炼油化工和新材料分公司

中国石化炼油事业部

中国石化化工事业部

中海石油炼化有限责任公司

中化能源股份有限公司

国家能源投资集团有限责任公司

陕西延长石油(集团)有限责任公司