作者:刘毅, 徐勇, 于洪闯 大连西太平洋石油化工有限公司

摘 要:某公司催化裂化轴流压缩机组在服役过程中因动叶片发生断裂导致装置异常停工。将机组解体后,通过采用宏观形貌、化学成分、微观组织、扫描电镜及能谱等检测手段对叶片的断口进行了分析。经分析发现,叶片断裂的主要原因是在交变应力作用下,叶片外弧面的腐蚀坑处存在应力集中,使疲劳裂纹发生扩展导致叶片断裂。文章结合以往国内外轴流压缩机叶片断裂案例中的经验和教训,针对叶片断裂失效问题,从运行管理、检修质量、涂层等3方面提出了应对措施和建议。

关键词:轴流压缩机 叶片断裂 疲劳裂纹 腐蚀

国内外石化企业的压缩机组曾发生过多起叶片断裂的事故,给各个企业造成了严重的经济损失。研究人员对叶片断裂事故进行了一系列研究【1-3】。MG Avenue等【4】对燃煤锅炉引风机故障叶片进行了分析,结果发现,叶片失效根本原因是球磨机的退化导致煤颗粒变粗,使煤发生不完全燃烧。这些未燃烧的煤、二氧化硅和飞灰颗粒撞击吸入侧的叶片表面,导致叶片发生侵蚀。轴承箱的松动给被侵蚀的叶片带来复杂交变应力,进一步引发叶片产生疲劳裂纹。陈黄浦【5】对断裂的动叶片进行了失效分析,发现叶片的榫头与对应槽的间隙控制不当导致叶片在服役过程中发生了强烈的摆动。最终叶片在腐蚀坑和细小裂纹的促进下发生断裂。付伟【6】通过计算轴流压缩机在工作转速条件下各叶片的自振频率范围,发现在该转速条件下各级动叶片的自振频率与工频的倍频较为吻合,运行中产生共振,加速了叶片疲劳裂纹的产生并最终导致其失效断裂。支金花等【7】通过微观组织、俄歇电子能谱等检测手段对断裂叶片进行了分析,结果发现,2Cr13叶片晶界上磷元素的偏聚造成叶片的疲劳抗力下降,进而在交变应力作用下导致叶片发生断裂。

总体来说,轴流压缩机在服役过程中叶片的故障率较高,工作环境较复杂,而目前对轴流式压缩机的叶片失效分析还不够成熟,叶片的管理和维护措施也有待完善。因此,对本文针对某公司催化裂化轴流压缩机组叶片断裂的问题展开分析,研究叶片的失效原因并提出防护措施,以便为石化行业压缩机组的管理与维护提供参考。

1. 催化裂化轴流式压缩机概况

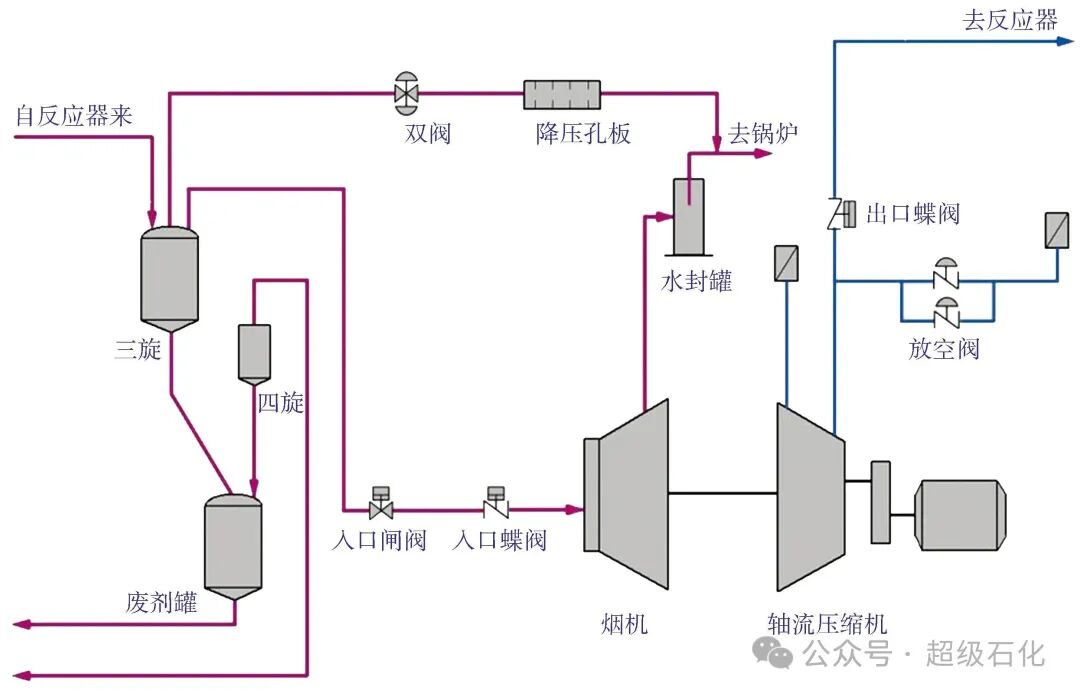

某公司催化裂化主风机组采用三机组配置方案,主要由烟气轮机、压缩机、电动机组成,其流程如图1所示。主风机组通过轴流压缩机为反应器提供烧焦用风,而烟气轮机则利用催化再生器烧焦所产生的高温低压烟气的热能及压力能作功,可大幅度降低装置能耗并增加经济效益。重油催化裂化装置的主风机为轴流式压缩机,型号为AV56-11,是一种全静叶可调式的轴流压缩机,其空气动力学特点是流量、压力调节范围宽广,各工况点效率高。轴流压缩机主要机构由机壳、叶片承缸、调节缸、转子、进口圈、扩压器、轴承箱、油封、密封、轴承、平衡管道、伺服马达等组成。该机的进气侧用膜片式联轴器与齿轮箱连接,排气侧用膜片式联轴器与烟气轮机连接,止推轴承和机壳死点均设置在进气侧,从轴流风机进气端向排气端看,其旋转方向为顺时针。

图1 催化裂化主风机组流程

2. 轴流压缩机叶片断裂经过

催化裂化轴流式压缩机参数见表1。该机组于2007年首次更换全部动叶片,材质选用2Cr13,运行8年,性能稳定。2015年又更换了轴流前三级静叶片,并再次将动叶片全部更换,叶片材质仍选用2Cr13。更换后的动叶片运行8年后,2023年8月24日,轴流压缩机因持续逆流连锁停机,SIS系统显示轴振幅值高。8月25日组织对机组进行抢修。机组解体后的动叶片和静叶片情况如图2(a)~图2(b)所示。将机组解体后发现:2级动叶片断裂2根,断裂位置为叶根部位;第2、3级多个动叶片的叶顶部位发生撞击、变形;第2、3级多个静叶片的末端被撞击并出现掉块现象。

表1 催化裂化轴流式压缩机参数

图2 机组解体后的动叶片和静叶片情况

3. 叶片断裂分析

3.1 宏观断口形貌分析

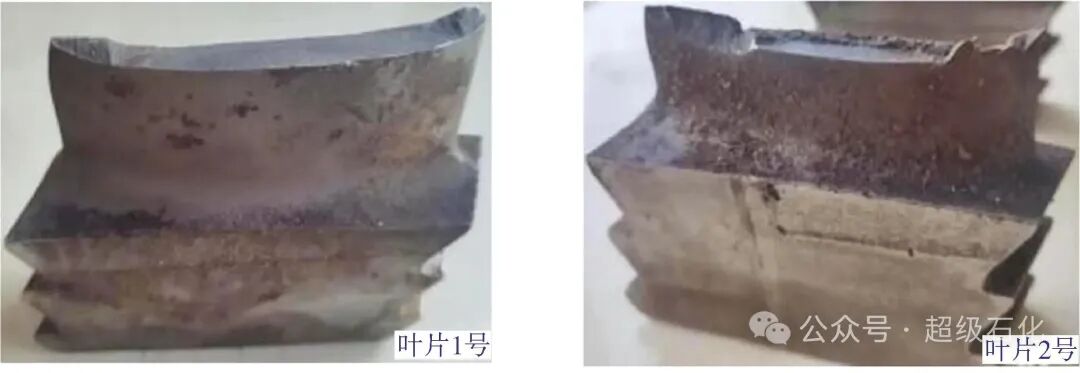

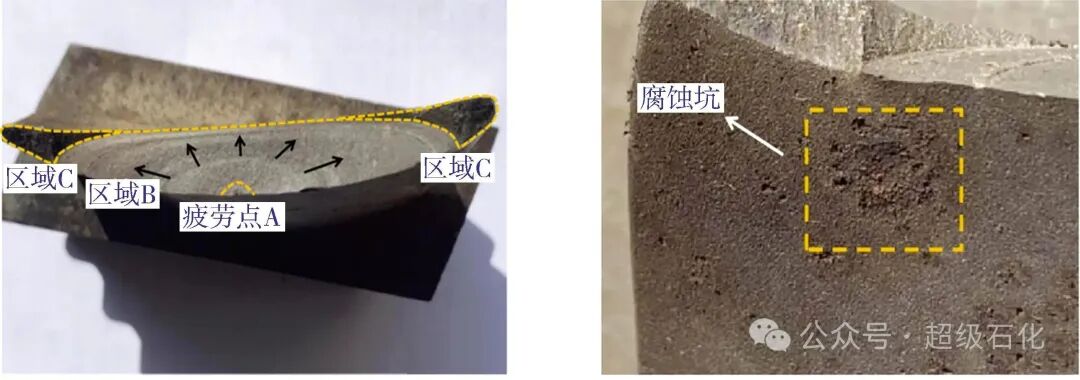

将轴流压缩机断裂的2根动叶片标注为叶片1号和叶片2号。图3所示为送检的2个断裂叶片样本的宏观形貌。图4所示为叶片1号断口的整体及腐蚀坑形貌。由图4可以发现: 叶片1号断口面上的疲劳点A和外弧面的腐蚀坑均为疲劳源; 断口面上区域B呈明显的贝纹线形貌, 疲劳裂纹细密且有规则地沿叶片横截面方向从外弧面向内弧面发散、 扩展, 是典型的疲劳扩展特征; 断口面上区域C显示的是叶片断裂的末端的形貌, 表现为叶片内部发生开裂后, 自身的材料性能不足以抵抗叶片在运行过程中所受到的外力所导致的失稳特征。当区域B的疲劳裂纹扩展至叶片边缘很小的连接面时, 叶片在区域C发生快速断裂。由图4可以看出, 叶片1外弧面有很多腐蚀坑, 与引发疲劳断裂的腐蚀坑为同一类型。

图3 断裂叶片1号和2号宏观形貌

图4 叶片1号断口的整体及腐蚀坑形貌

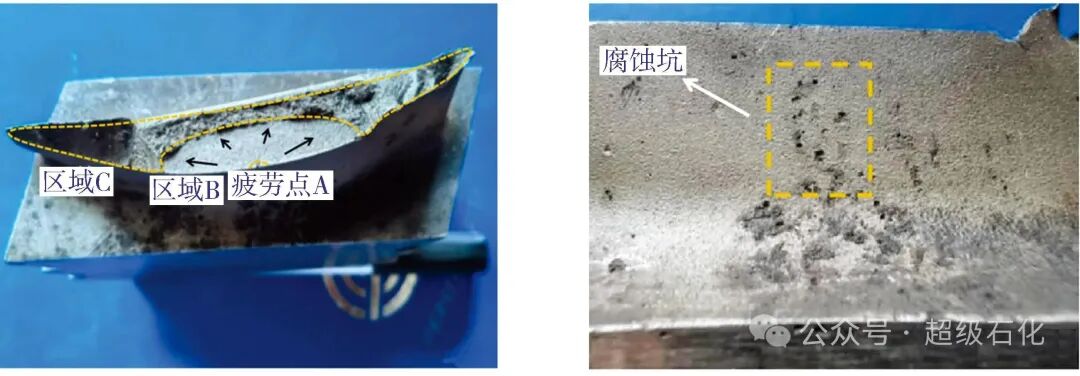

图5所示为叶片2号断口的整体及腐蚀坑形貌。由图5可以发现,叶片2号断口也是典型的疲劳断裂断口,呈明显的贝纹线形貌,外弧面腐蚀坑为疲劳源,与叶片1号不同的是,从外弧面扩展的疲劳裂纹更短一些,发生断裂时,叶片有效连接面积更大,还不能直接断裂;从疲劳断口到内弧面之间有较明显的与疲劳断口不同的断口,而且在内弧面最外侧和叶片两个尖角均有明显的贝纹线,这部分也是疲劳导致的。由此可以推测,叶片2号最初也出现了疲劳问题,但疲劳裂纹还不足以导致叶片断裂,后因突然受到了很大的外力打击,使得疲劳裂纹尖端突然向外扩展了,但这个力量还没有使叶片断裂,只是使得其效承载面积进一步缩小,在后续工作应力作用下,裂纹尖端又产生了多个疲劳源,疲劳裂纹最终蚕食了最后连接面,导致叶片断裂。

图5 叶片2号断口的整体及腐蚀坑形貌

3.2 化学成分分析

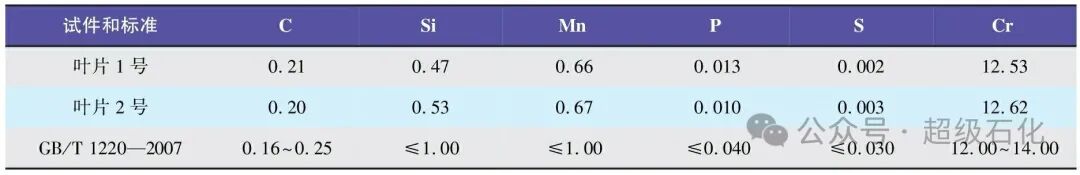

2个叶片的材料化学成分分析如表2所示。由表2可见,2个叶片的Cr、Mn、Si、C等主要成分含量均符合GB/T 1220—2007《不锈钢棒》中有关2Cr13材质的要求。

表2 叶片化学成分分析结果(质量分数) %

3.3 微观组织分析

分别对叶片1号、叶片2号进行切割、磨制、抛光、腐蚀后,对叶片横截面进行观察。首先观察未进行腐蚀处理前的形貌,然后用10%草酸溶液对其进行电解腐蚀,再次观察微观形貌。

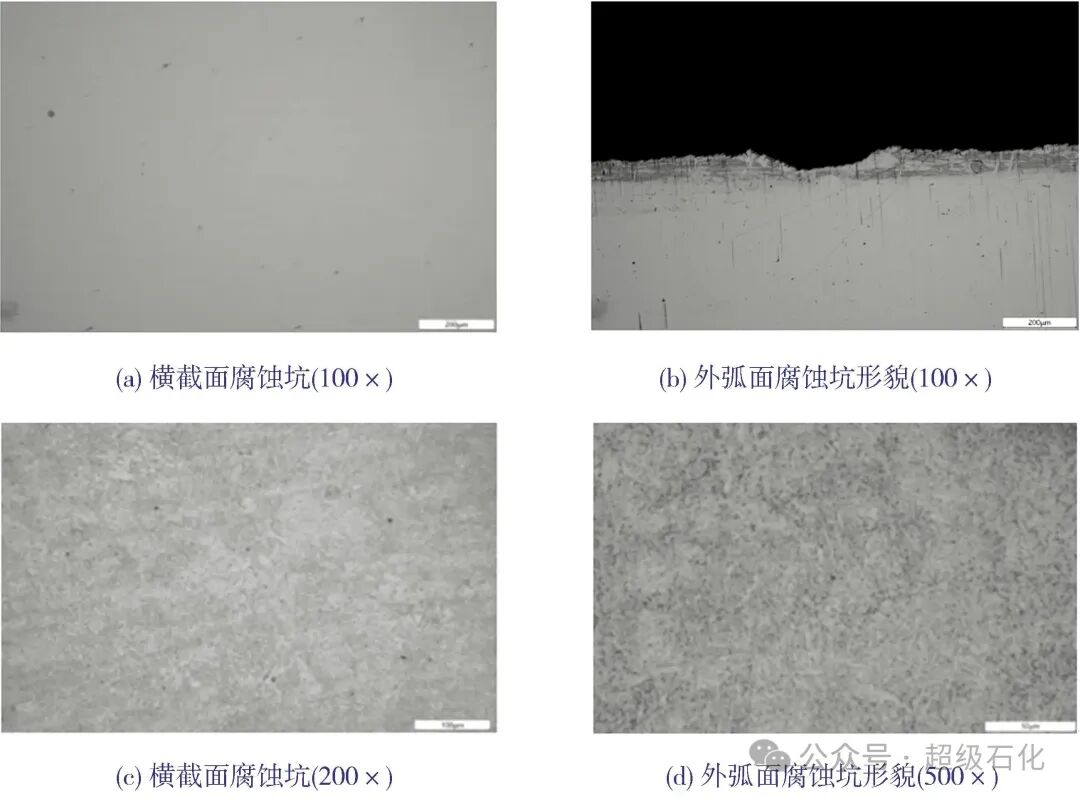

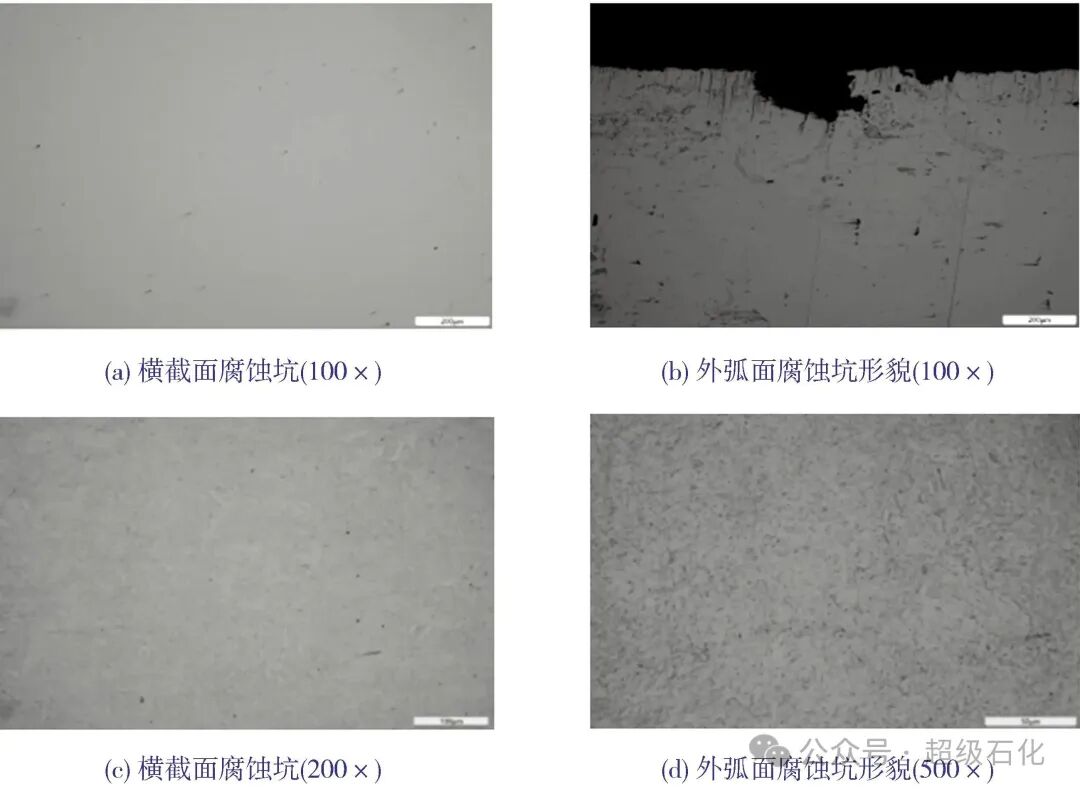

图6(a)~图6(d)和图7(a)~图7(d)分别是叶片1号和叶片2号未进行腐蚀处理前的微观组织观察结果。

图6 未进行腐蚀处理前的叶片1号微观组织

图7 未进行腐蚀处理前的叶片2号微观组织

由图6可以看出,叶片1号微观组织中无明显的冶金夹杂物,冶金质量优良,且叶片边缘有明显的腐蚀坑。从图7可以看出,叶片2号微观组织与叶片1号基本相同,2个叶片微观组织均为正常的回火索氏体组织,铁素体基体部分保留了马氏体的板条形貌,且铁素体基体的碳化物分布均匀,说明叶片的热处理工艺良好。

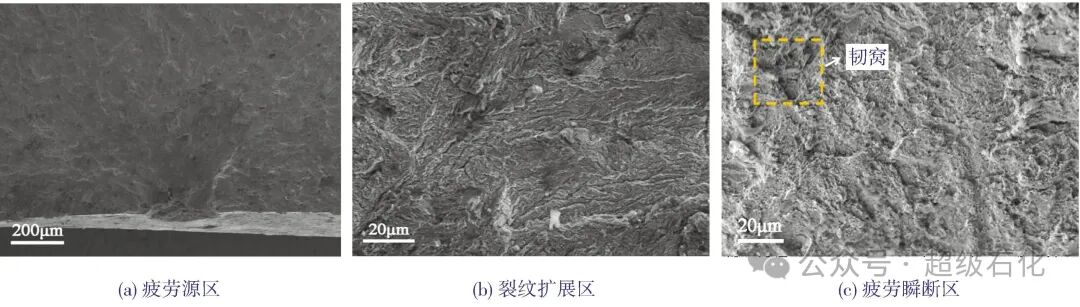

3.4 扫描电镜断口形貌及能谱分析

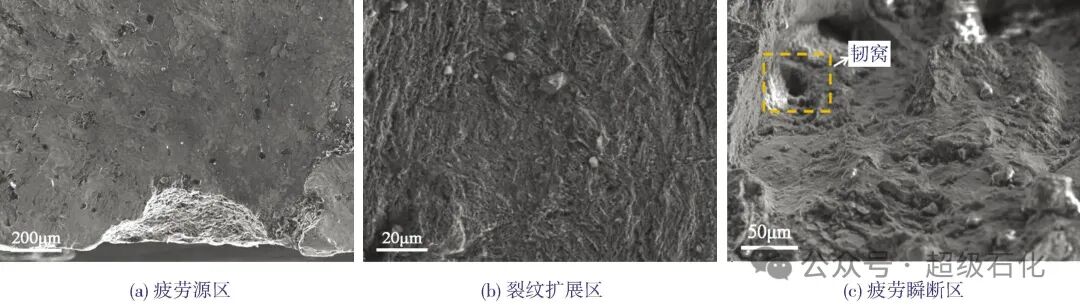

图8(a)~图8(c)是叶片1号断口扫描电镜形貌。从图8(a)可以看出,疲劳源区表面有一些腐蚀产物;从图8(b)可以看出,裂纹扩展区有明显的疲劳辉纹,疲劳条带清晰,为典型的疲劳断裂特征断口;从图8(c)可以看出,疲劳瞬断区为典型撕裂韧窝形貌,由此可进一步证实叶片1号为疲劳断裂。

图8 叶片1号断口扫描电镜形貌

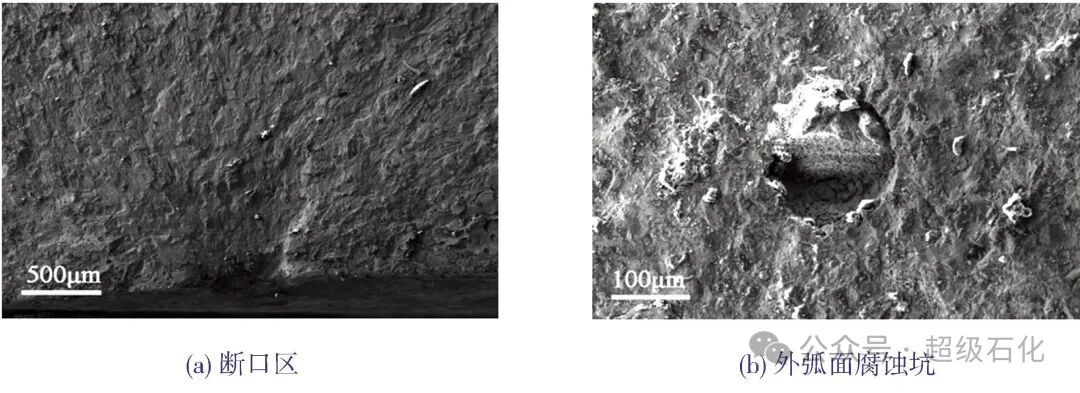

图9(a)~图9(c)是叶片2号断口扫描电镜形貌。从图9(a)~图9(c)可以看出:叶片2号与叶片1号的断口扫描电镜形貌基本相同,裂纹扩展区特征区域清晰可辨,有明显的疲劳辉纹;瞬断区也发现有明显的韧窝,证实叶片2号最后也为疲劳断裂。

图9 叶片2号断口扫描电镜形貌

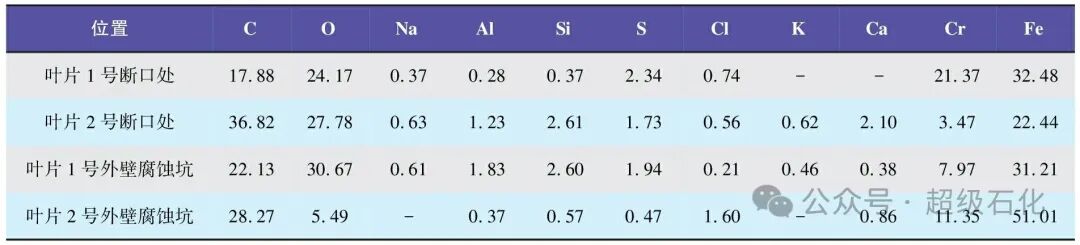

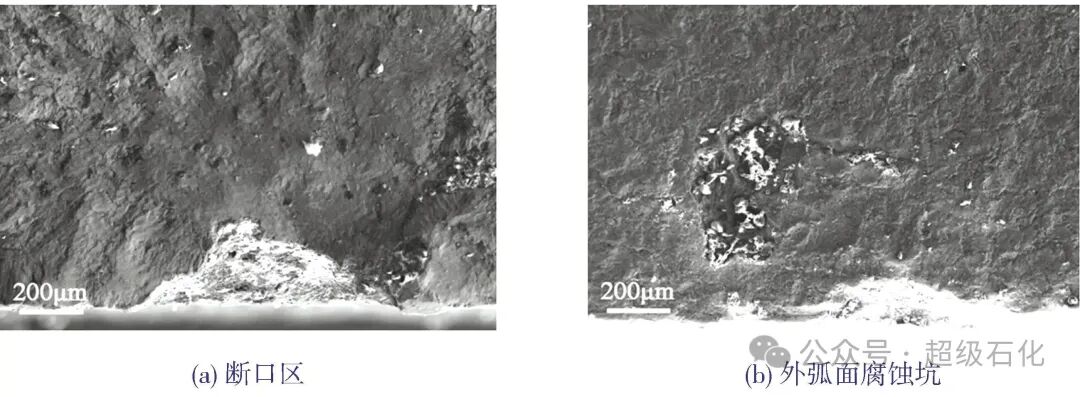

图10(a)~图10(b)和图11(a)~图11(b)分别是叶片1号和2号的断口区和外弧面腐蚀坑能谱分析图。综合图10(a)~图10(b)、图11(a)~图11(b)和表3的能谱分析结果可知:叶片1号疲劳源区和外弧面腐蚀坑内有大量的Cl和S元素存在,说明腐蚀坑为Cl-和S共同导致的点腐蚀;叶片2号与叶片1号相同,外弧面腐蚀坑内依然有大量的Cl和S元素存在,与导致疲劳断裂的裂纹源腐蚀坑性质一样,均为Cl-和S共同导致的点腐蚀。

表3 叶片1号和叶片2号的能谱分析结果(质量分数) %

图10 叶片1号断口区和外弧面腐蚀坑能谱分析

图11 叶片2号断口区和外弧面腐蚀坑能谱分析

4. 综合分析

轴流压缩机在正常工作时,作用在叶片上的力主要有两种,一种是由于风机高速旋转使叶片自身质量产生的离心力,另一种是气流通过叶片产生的气流作用力。离心力在叶片中不仅会产生离心拉应力,还会产生弯曲应力【8-9】。因此叶片所受应力主要包括离心拉应力、气流弯曲应力和离心弯曲应力。在风机工况发生变化时,叶片受力将发生变化,将会受到周期性变化的交变载荷。这种载荷将使叶片在局部形成应力集中点,进而形成疲劳裂纹;疲劳裂纹在交变载荷的作用下逐步发展,由微观裂纹变为宏观裂纹。而外弧面上的腐蚀坑正好是可以产生应力集中的点,成为了促成疲劳裂纹产生的条件。

叶片材质为 2Cr13 马氏体不锈钢,主要采用调质处理,通过淬火、高温回火热处理工艺,获得回火索氏体组织,其Cr含量约为 13%【10】。而不锈钢主要依靠合金中的Cr含量来提高表面钝化能力,使其表面形成保护膜来抑制腐蚀发生【11-12】。但由于叶片表面沉积尘粒后,易于吸附空气中的含S和Cl的腐蚀性物质(如SO2 和NaCl),而尘粒与金属表面间形成的缝隙又易于水分凝聚,因此造成SO2和NaCl被水膜吸收成为腐蚀性介质,使金属表面产生点腐蚀坑。这些腐蚀坑在交变载荷作用下可以成为疲劳源而产生疲劳裂纹。Cl-会破坏不锈钢表面钝化层使其发生点腐蚀,又因为Cl-半径小,极易穿透不锈钢表面特有的钝化膜,因此会进一步在不锈钢内部形成点腐蚀。在S元素的共同作用下,Cl-导致点腐蚀的速率更快,腐蚀坑形状更复杂,更易产生应力集中。该公司地处海边,周围环境更是给叶片提供了充足的Cl-,如工作介质中再富含S,那么这种点腐蚀就是不可避免的。这一点从能谱分析结果中也可以充分体现出来。

另一方面,鉴于两片断裂的动叶片同属第二级,且断裂位置相同,并非位于更接近根部、应力更为集中的腐蚀坑区域,因此笔者推测,经过腐蚀后的动叶片,在交变应力的持续作用下,产生了疲劳裂纹,这种疲劳裂纹会导致动叶片的固有频率发生变化,进而在工作转速下极有可能引发共振现象,最终导致叶片断裂。然而,由于动叶片断裂导致停机后的检修周期极为紧迫,未能对叶片的固有频率进行检测,因此无法对这一推测进行验证。

5. 改进措施及建议

针对宏观断口形貌分析、化学成分分析、微观组织分析和断口扫描电镜形貌及能谱分析等对叶片断裂原因的分析结果,提出一些改进措施及建议,以便有效提高叶片使用寿命,降低叶片断裂事故发生的概率。

1) 叶片1号为最早断裂的叶片,且为纯粹的疲劳断裂,其所受疲劳应力为工作时的交变载荷,疲劳源为外弧面因Cl和S元素共同作用导致的腐蚀坑。这些腐蚀坑产生后,在交变应力作用下,产生应力集中,进而形成疲劳裂纹;疲劳裂纹在交变工作载荷持续作用下,进一步扩展,最终导致叶片断裂。而叶片2号最初也产生了疲劳裂纹,但并未达到断裂程度。其产生疲劳裂纹的机制与叶片1号相同。当叶片1号断裂叶片冲击到叶片2号后,疲劳裂纹被强制扩展到叶片边缘,仅剩很小的有效连接面积。剩余的连接部位,在交变工作应力作用下,以多源疲劳形式进一步扩展,直至断裂。

2) 基于以上轴流压缩机叶片失效原因。对今后轴流压缩机叶片的管理与维护提出以下建议:

a) 加强轴流压缩机的运行管理。启机时应避免在静叶最小工作角度条件下运行时间过长,防止气流在叶片附近形成一种旋转失速现象,使悬臂叶片产生交变的压差,导致根部应力非常大。如果长时间处在这种工况下叶片将因疲劳而断裂。同时,在升速过程中应加速越过机组的临界转速,防止由于共振造成叶片持续受到复杂的交变应力,加大叶根榫槽部位产生疲劳失效的隐患。此外,还应充分利用设备故障监测及诊断技术对轴流机组实施全面监控,重点关注振动幅度、轴瓦温度、轴位移等重要动态参数的变化情况。

b) 严格把关机组的检修质量。在机组检修或者备用周期较长的情况下,需对叶片进行全面检查。

检查叶片的步骤为:

① 将转子、静叶承缸拆解后,先对动、静叶片直观检查;

② 再分解动、静叶片,对动、静叶片进行清洗,并对旧叶片表面进行吹砂处理;

③ 对动、静叶片进行荧光或磁粉检测;

④ 检查叶片表面涂层有无磨损,若有磨损,则应对磨损进行及时修复;

⑤ 最后对叶片进行称重、排序、装配。

c) 采用SermeTel 5380 DP 无机涂层。由于轴流压缩机叶片长期处于被腐蚀、被冲刷等苛刻环境中,且使用工况恶劣,采用传统的涂层系统恐怕无法保证叶片长周期的运行。SermeTel 5380 DP 无机涂层工艺经过不断的改进与提高,已经从简单的抛光基础涂层材料发展为复杂的涂层系统【13】,与传统涂层工艺相比,表现出更好的使用性能,主要体现为:

① SermeTel 5380 DP涂层可确保表面100%的涂层覆盖,为叶片提供长期的腐蚀保护,且没有疲劳效应、氢脆问题,或与叶片材质的相互作用,消除了使用过程中存在的腐蚀隐患。

② SermeTel 5380 DP涂层提高了底漆的密集性。这种基础的改进显著提高了涂层的粘结强度和压缩性能。且与其他含铝的涂层相比,抗侵蚀性显著提高。

③ SermeTel 5380 DP涂层可最大限度地提高压缩机叶片寿命和压缩机效率,通过改善表面粗糙度,提高叶片表面通流效率。在空气介质中,该涂层使用寿命为4~6年,可轻松满足轴流压缩机每4年大修一次的使用要求。

采取上述措施后,该压缩机使用工况至今良好,各项运行参数正常。

西安交通大学

中国石油长庆油田分公司

中国石油兰州石化分公司

中国石油长庆石化分公司

陕西延长石油(集团)有限责任公司炼化公司

天华化工机械及自动化研究设计院有限公司

中国化工学会化工安全专业委员会

《石油化工企业设备维护与检修》编辑部

石化设备安全运维服务网公众号

石油化工之家公众号

油气管网与储罐区产业公众号

碳索视界(北京)企业管理咨询有限公司

盛融华创(北京)能源科技发展有限公司

《石油化工设备技术》编辑部

《石化技术》编辑部

《石油化工腐蚀与防护》编辑部

《化工机械》杂志

《化工自动化及仪表》杂志

炼化及石化下游产业网

石化设备圈公众号

炼油与石化下游产业公众号

石化缘科技咨询公众号

超级石化公众号

国家能源投资集团有限责任公司化工事业部

国家能源集团中国神华煤制油化工有限公司

国家石油天然气管网集团有限公司生产部

陕西延长石油(集团)有限责任公司生产经营部

中国石油青海油田分公司

中国石油宁夏石化分公司

中石化安全工程研究院有限公司

国家石油天然气管网集团有限公司

中国中化控股有限责任公司

中国石油天然气集团有限公司

中国石油化工集团有限公司

中国海洋石油集团有限公司

中国化工学会化工机械专业委员会

中国化工学会智能制造专业委员会

中石研石化设备安全运维专家服务(中心)专业委员会

中机维协石油石化建安检维修分会

中国石化集团石油化工设备防腐蚀研究中心

中国石油安环院炼化设备技术研究与服务中心

中国石化生产经营管理部

中国石油生产经营管理部

中国石油炼油化工和新材料分公司

中国石化炼油事业部

中国石化化工事业部

中海石油炼化有限责任公司

中化能源股份有限公司

国家能源投资集团有限责任公司

陕西延长石油(集团)有限责任公司