前言

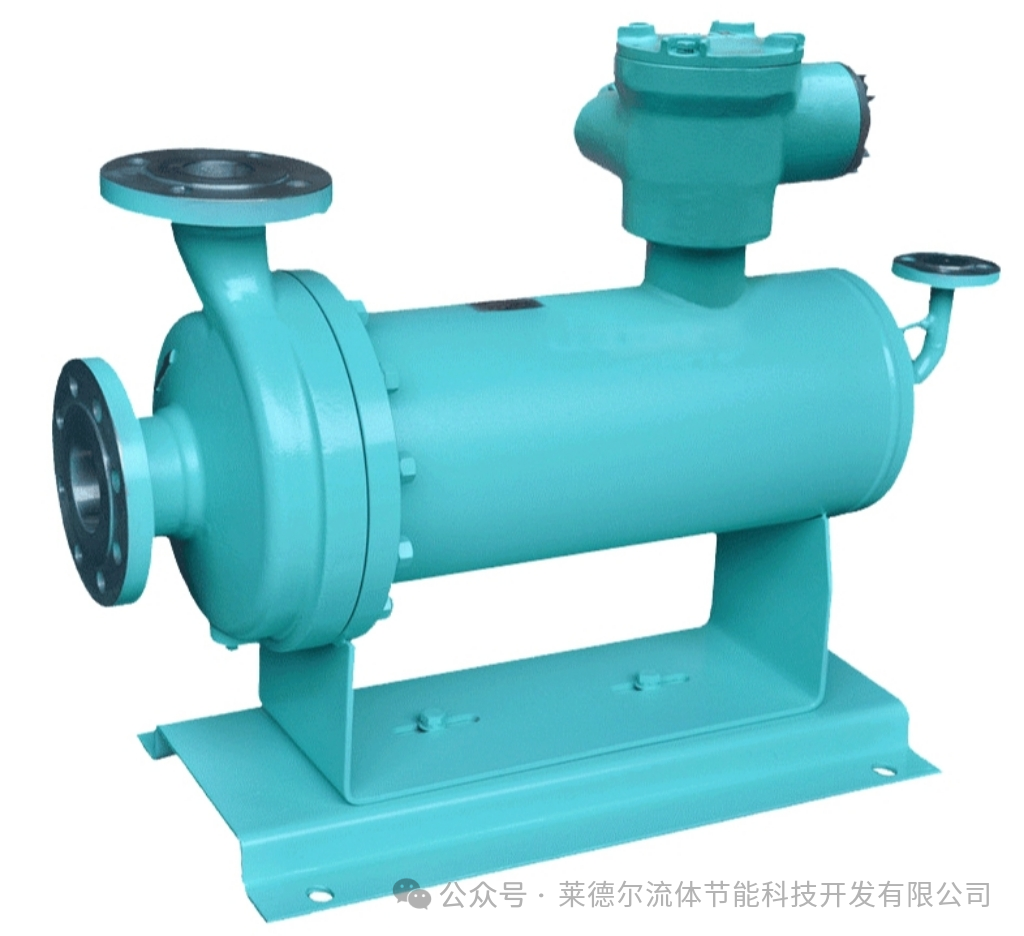

屏蔽泵作为一种无密封泵,将泵和电机结合在一个封闭单元内,通过“屏蔽套”将电机的转子和定子与输送介质隔开,实现了“完全无泄漏”。这种独特设计使其在输送有毒、易燃、易爆或贵重液体时具有不可替代的优势。

然而,屏蔽泵的结构复杂性也意味着其故障诊断和维修比普通离心泵更具挑战性。本文将基于最新技术研究和行业实践,全面解析屏蔽泵的常见故障及维修技巧。

一、先搞懂:屏蔽泵核心原理与结构特点

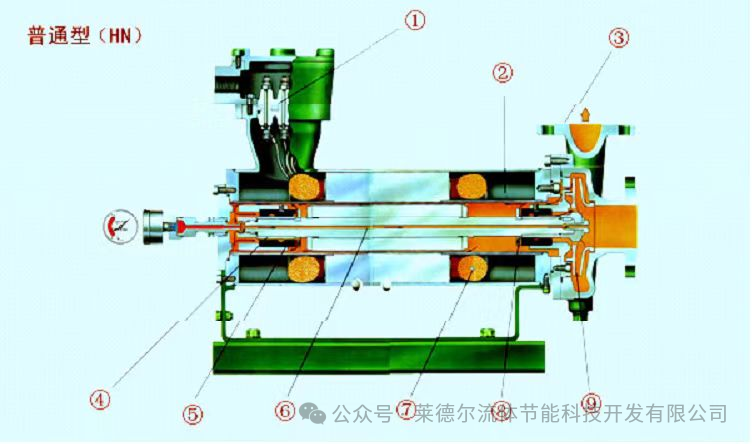

屏蔽泵又称无填料泵,采用“水泵+电机”一体化静密封设计,通过屏蔽套隔离定子与转子,转子在输送介质中直接运转,彻底消除传统机械密封的泄漏隐患 。其核心结构包括泵体、叶轮、定子/转子屏蔽套、滑动轴承、轴套等关键部件,其中:

屏蔽套采用304/316不锈钢或哈氏合金等非导磁材料,厚度仅0.2~1mm,平衡密封性与能量损耗;

滑动轴承依赖介质润滑,常用石墨-硬质合金或碳化硅摩擦副,使用寿命可达1~2年;

标配轴承磨损监测器、电流保护器等装置,防范干运转、过载等风险 。

与传统泵相比,屏蔽泵的“零泄漏、长寿命、高可靠性”优势显著,但对介质粘度(适配范围0.1~20cP)、运行工况的稳定性要求更高,不当操作易引发故障。

二、高频故障排查:现象→原因→解决方案

抽不上介质(无流量输出)

1.常见原因:吸入管路堵塞/漏气、进出口阀门未完全打开、吸入压头过低、泵腔未灌满液体;

2.排查要点:检查管路密封性(肥皂水涂抹法兰接口)、过滤器清洁度,确认吸入高度符合设备要求(避免低于最小汽蚀余量);

3.解决方案:清理堵塞物、修复泄漏点,充分灌泵排气,适当提高吸入压头,调整管路配置至符合设计规范。

流量/扬程异常(偏大或偏小)

1.常见原因:叶轮/过滤器结垢堵塞、入口阀门开度不足、扬程与系统需求不匹配、叶轮磨损变形;

2.排查要点:拆解检查叶轮状态,测量进出口压力差,对比设计性能曲线;

3.解决方案:化学清洗流道与叶轮结垢,全开入口阀门(流量偏大时关小出口阀门),更换磨损叶轮,若扬程不匹配需联系厂家调整机型。

运行噪音大/振动超标

1.常见原因:轴承磨损(游隙超0.1mm)、泵内进入异物、叶轮动平衡失衡、联轴器对中偏差;

2.排查要点:用百分表检测轴承间隙,通过振动检测仪测量(合格标准:轴向≤2.5mm/s,径向≤4.0mm/s),检查联轴器径向偏差是否≤0.05mm;

3.解决方案:更换磨损轴承,清理泵内异物,对叶轮做动平衡校正(符合ISO1940G2.5级),重新校准联轴器对中精度。

电机运行异常(电流过大/转不动)

1.常见原因:干磨运行(介质不足)、机械卡滞(转子与屏蔽套摩擦)、电机端盖紧固偏差、绕组受潮;

2.排查要点:检测运行电流是否超额定值,手动盘车检查卡阻情况,用绝缘表测量绕组绝缘性;

3.解决方案:补充介质避免干磨,拆解清洗部件并重新装配,校正端盖紧固扭矩,对受潮绕组烘干处理。

泄漏故障(突破零泄漏特性)

1.常见原因:屏蔽套破损、机械密封面磨损(粗糙度超Ra0.8μm)、密封圈老化龟裂;

2.排查要点:通过超声波检测仪扫描屏蔽套,检查密封面是否有沟槽,核查O型圈材质与介质兼容性;

3.解决方案:更换破损屏蔽套,研磨密封面至Ra≤0.2μm,选用耐腐材质密封圈(如氟橡胶、PTFE)并定期更换。

三、专业维修技巧:拆装+检修+装配核心规范

1拆装前准备(安全第一)

1.安全防护:穿戴防静电服、护目镜、防护手套,设置隔离带与警示标志;

2.能量隔离:切断电源并锁定开关,释放泵腔残余压力,避免误启动;

3.工具准备:校准扭矩扳手、液压拉拔器、百分表等专用工具,备好中性清洗剂、高温润滑脂等耗材。

2拆卸关键步骤

按“管路→联轴器→泵盖→叶轮→轴承→屏蔽套”顺序拆解,禁止暴力锤击精密部件;

1.零部件分类标识:用标签记录螺栓、垫片的安装位置,关键部件(叶轮、轴套)单独包装防锈;

2.实时记录:对结合面磨损、腐蚀情况拍照存档,重点标注异常损伤部位。

3检修质量控制

1.清洁规范:用中性清洗剂浸泡部件,压缩空气吹干流道,避免酸碱腐蚀;

2.磨损判定:轴承游隙超极限值、叶轮间隙超设计值1.5倍时必须更换;

3.修复标准:壳体轻微划痕用环氧树脂填补,裂纹需氩弧焊补焊后渗透检测。

4装配技术要点

1.轴承安装:采用热装法,确保同轴度误差≤0.02mm,涂抹润滑脂后压装;

2.密封装配:机械密封弹簧压缩量控制在设计值±10%,密封腔注满合成润滑液;

3.紧固要求:螺栓按对角线分3次拧紧,扭矩参照ASME PCC-1标准(如M12螺栓为85±5N·m);

4.对中精度:联轴器径向偏差≤0.05mm,角向偏差≤0.02mm/m,手动盘车无卡阻。

5测试验证标准

1.空载试运行:运行≥30分钟,轴承温度≤70℃,无异常噪音;

2.负载测试:流量-扬程偏差≤±5%,综合效率达标;

3.泄漏检测:额定压力下保压1小时,机械密封泄漏≤5滴/分钟。

四、日常维护建议:延长寿命的关键措施

1.定期监测:通过保护装置跟踪轴承磨损、电机电流,每周检查振动与温度;

2.介质管理:保持介质清洁(定期清理过滤器),确保粘度、润滑性符合要求;

3.润滑维护:轴承箱加注ISOVG32~46级润滑脂,填充量为腔体容积1/3~1/2;

4.停机保护:长期停机前清洗泵腔,排空介质,避免部件锈蚀;

5.备件管理:储备轴承、屏蔽套、密封圈等易损件,确保型号匹配 。

总结

屏蔽泵的稳定运行离不开“精准排查+规范维修+日常养护”的闭环管理。掌握以上核心技术,既能快速解决现场故障,更能最大化设备使用寿命,为工业生产安全保驾护航。

西安交通大学

中国石油长庆油田分公司

中国石油兰州石化分公司

中国石油长庆石化分公司

陕西延长石油(集团)有限责任公司炼化公司

天华化工机械及自动化研究设计院有限公司

中国化工学会化工安全专业委员会

《石油化工企业设备维护与检修》编辑部

石化设备安全运维服务网公众号

石油化工之家公众号

油气管网与储罐区产业公众号

碳索视界(北京)企业管理咨询有限公司

盛融华创(北京)能源科技发展有限公司

《石油化工设备技术》编辑部

《石化技术》编辑部

《石油化工腐蚀与防护》编辑部

《化工机械》杂志

《化工自动化及仪表》杂志

炼化及石化下游产业网

石化设备圈公众号

炼油与石化下游产业公众号

石化缘科技咨询公众号

超级石化公众号

国家能源投资集团有限责任公司化工事业部

国家能源集团中国神华煤制油化工有限公司

国家石油天然气管网集团有限公司生产部

陕西延长石油(集团)有限责任公司生产经营部

中国石油青海油田分公司

中国石油宁夏石化分公司

中石化安全工程研究院有限公司

国家石油天然气管网集团有限公司

中国中化控股有限责任公司

中国石油天然气集团有限公司

中国石油化工集团有限公司

中国海洋石油集团有限公司

中国化工学会化工机械专业委员会

中国化工学会智能制造专业委员会

中石研石化设备安全运维专家服务(中心)专业委员会

中机维协石油石化建安检维修分会

中国石化集团石油化工设备防腐蚀研究中心

中国石油安环院炼化设备技术研究与服务中心

中国石化生产经营管理部

中国石油生产经营管理部

中国石油炼油化工和新材料分公司

中国石化炼油事业部

中国石化化工事业部

中海石油炼化有限责任公司

中化能源股份有限公司

国家能源投资集团有限责任公司

陕西延长石油(集团)有限责任公司