一、石化行业机泵密封的难点是什么

石化行业中一台工作的泵出了问题,将影响全装置的生产。因此,要求机泵密封要可靠,使用寿命要长。但是,在生产工艺过程中,介质具有易燃、易爆、有毒和腐蚀等性质,给解决机泵密封带来了困难。大量泄漏不但危及装置内的安全,还能对较大范围的环境造成污染,这就对机泵密封提出了更高的要求。尤其是高温、低温和易汽化介质泵是石化行业机泵密封的难点。

多年来,从事机泵维修的广大技术人员和工人,对这些问题进行了深入的探索,积累了丰富的经验。需要指出的是这里整理的仅是其中的一部分。

二、石化行业高温泵的特点是什么

石化行业典型的高温泵(以下简称热油泵)要算各装置中的分馏塔底泵。例如常减压蒸馏装置中的常压分馏塔、减压分馏塔、催化裂化和延迟焦化装置中的分馏塔。这些装置中的分馏塔底泵具有以下特点:

温度高:一般都在360~380℃;

压力低:泵的入口压力在0.1~0.3MPa,减压塔底泵入口压力为负压(﹣0.03~﹣0.02MPa)。对双支承泵,出口端密封腔处压力稍高,为0.6~0.9MPa;

介质粘度大:工作温度下的粘度为(0.06~2)×10¯4㎡/s(6~200厘沲);

介质中含有固体颗粒。有的是催化剂(如催化油浆泵);

有的是机械杂质,有的是生成的焦炭。此外还有一定的腐浊性。这

些特点为解决热油泵的轴封增加了难度。

三、热油泵机械密封失效的主要形式和原因是什么

热油泵机械密封失效的主要形式表现为:密封表面磨损,当动环为碳化钨、静环为石墨时,在静环表面出现环状沟纹;当动环用碳化钨环热装在不锈钢环座上时,会出现碳化钨环松脱的现象;在动环和轴套之间结水垢,动环不能浮功;动环密封圈磨损或翻边(用4F-V形垫制造时):静环离位等。

其主要原因是温度高。高温使密封端面内介质汽化;.高温使石墨环性能下降;高温使冷却水结垢;高温使热装的碳化钨环松脱;由于温度高,热油泵容易抽空,使静环离位、动环密封圈产生翻边等缺陷。有机械杂质存在时,也会加剧密封面的磨损。

四、怎样降低热油泵密封的温度

热油泵的高温是机械密封失效的主要原因,寻找降低密封温度的方法就很重要了。

1)国产泵和密封降低温度常用的方法是在密封腔周围设冷却水套,通以冷却水进行冷却。这个方法可使密封腔内的温度降低到200~250℃。由于国产泵密封腔径向尺寸较小,一般不采用在密封腔内设冷却盘管的方法;冷却轴套的方法也不采用,这会把结构复杂化。有的厂在静环周围用水冷却是可以采纳的。

2)如果是单端面密封,可以采用注入式冲洗。从外界用清洁的、温度较低的蜡烛(100℃左右),既降低了温度,又改善了工作环境,是个行之有效的方法。

3)压盖外侧采用急冷水。为了防止水结垢可采用60℃左右的软化水,除了降低温度,还可防止下水管路堵塞。

五、热油泵采用单端面机械密封怎样才有好的效果

热油泵采用普通国产104型密封,经过多年实践证明,是完全能胜任的。这是一种旋转型、大弹簧,内流式单端面密封(图13)。靠传动座的传动突耳带动动环旋转。静环采用石墨环浸渍合成树脂,辅助密封圈为4F-V形;动环用碳化钨环热装在不锈钢环座上,也可采用表面堆焊硬质合金的动环;动环密封圈也是4F-V-形。采用注入式冲洗,封油为100℃左右约减二线蜡油。封油压力比密封腔内高0.05~0.15MPa。压盖外侧采用热水(软化水)进行急冷。

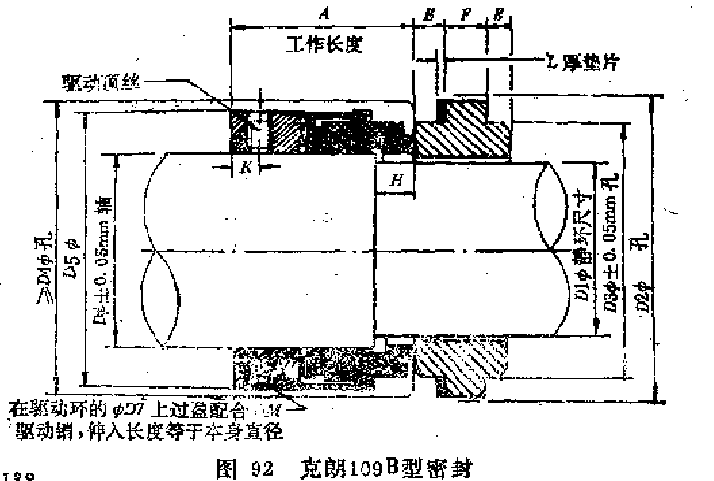

图92为进口的克朗109B型密封,结构和国产B104型相近。一其区别在于材料上不同。动环用石墨制造,由于质量较轻,传动突耳不易磨损,静环采用合金铸铁,材料价格低。动环密封圈为楔形垫。采用与上述相同的注入式冲洗。上述两种密封,一般情况下可使用一个生产周期(约十个月)。

六、热油泵采用焊接金属波纹管密封的效果如何

高温泵的轴封也可采用焊接金属波纹管的密封方式。

图17是一种静止式焊接金属波纹管,将辅助密封圈改为了静密封,是从国外进口的热油泵上配备的密封结构。据有关文献介绍,对美国24家石油化工厂和炼油厂的调查表明:450°F(232℃)以上的高温泵轴封,94%采用机械密封,而其中的96%为单端面的焊接金属波纹管密封。使用寿命半年到2年,平均为一年。近年来国内也出现了一些制造焊接金属波纹管密封的厂家,也有一些炼油厂应用,使用效果众说纷纭。有的厂认为较好,有的厂认为不好。荆门炼油厂对国产金属波纹管密封进行了五年的工业试验,在一次中石化总公司密封技术会议上公布了他们的结果,认为“在国内尚缺少高温下不易失弹,可做热处理的各种沉淀硬化不锈钢材料的情况,目前用18一8钢焊接的金属波纹管密封不适用于高温。如用在高温场合,必须加设可靠的冷却、冲洗措施。”胜利炼油厂使用随泵引进的焊接金属波纹管密封一(图17)用于减底泵轴封,经过十多年的实践,尽管波纹管的介质侧采用蜡油冲洗,大气侧(波纹管内侧)有蒸汽吹扫,久而久之,在波谷处仍然避免不了结焦或积炭的现象,影响了波纹管的浮动性和弹性。荆门炼油厂也有这方面的记载。因此,这些问题不解决,焊接金属波坟管密封用于炼油厂的高温泵将不能充分发挥其优势。

美国对24个厂家调查结论认为,焊接金属波纹管密封,在条件不太苟刻的工况下使用,其寿命为普通机械密封的2~3倍。又因为其结构紧凑、安装方便,颇受用户欢迎。如在波片材料、波形等方面做些改进,价格降到(或接近)普通机械密封的价格,那么,其前途是广阔的。

七、高温泵采用双端面密封的情况怎样

两个单端面密封组成一个双端面密封,其间形成一个密封室把泵内介质和大气隔开。密封室内必须有冲洗设施,一般采用循环冲洗。

每个单端面密封可以是普通机械密封,也可以是波纹管式密封。循环冲洗的方式可以在轴上安装小叶轮使密封液循环经冷却后再返回到密封室内;也可以采用热虹吸冲洗,利用密封液温度差引起能密度差而流动,经外部冷却后再返回密封室;还可以用外部供应冲洗液的方法实现循环冲洗。

双端面密封结构复杂,安装困难,较少采用。据对美国24家石油化工厂和炼油厂的调查,在高温泵轴封中,采用双端面密封的泵只有4%,寿命一般是单端面密封的1.5~2倍。

八、“硬对硬”的密封应用情况怎样

一般的密封大都是从改善环境的办法入手,将苛刻的工作环境变为能接受的环境。所谓“便对硬”的密封是从另一个角度出发,提高摩擦副的材料等级,使之能适应苛刻的工作条件,达到密封的目的。

常用的摩擦副材料为碳化钨,也有的用碳化硅等材料。密封结构仍为原有的普通机械密封。碳化钨有高的硬度和强度,400℃以下性能几乎没有什么变化。介质中的固体颗粒不能把碳化钨磨损,密封表面的光洁度不受破坏,能保持良好的密封性。此外,碳化钨有很好的导热性,线膨胀系数也很小,仅为一般碳钢的1/4~1/3。良好的导热性和小的线膨胀系数,使碳化钨在高温下工作,热变形量小,密封端面的平直度不受破坏,也有利于保持良好的密封性。这种摩擦副尤其适用于高粘度及含有少量固体颗粒的介质中,可以不用冲洗就能很好地工作,但压盖处需设低压蒸汽或热水冷却。胜利炼油厂从1976年开始将YG6一YG6的密封用于减压塔底泵的密封上,使用效果很好,寿命在一年左右,大修时将摩擦副进行研磨后仍可继续使用。在有结最出现的泵上也可以用硬对硬的密封,例如碱液泵等,使用效果也很好。

天津石化公司炼油厂在290℃的柴油泵上采用碳化钨对硅化石墨(M456)的摩擦副(取消冲洗)取得了很好的效果。美国在高温泵上采用碳化钨对碳化硅的摩擦副占总数的20%,居各种配对方式的第二位。

使用碳化钨的密封环时,可以是整体结构,也可以采用镶装结构。镶装结构的密封环价格较低,但是高温下仍有松脱的可能,因此要注意选择环座材料。当环座材料选用CAP42时,400℃以下几乎不会出现松脱的缺陷,但要注意在有些介质中CAP42不耐腐蚀。选用整体碳化钨虽然价格高,但因使用寿命长,仍是可取的。

西安交通大学

中国石油长庆油田分公司

中国石油兰州石化分公司

中国石油长庆石化分公司

陕西延长石油(集团)有限责任公司炼化公司

天华化工机械及自动化研究设计院有限公司

中国化工学会化工安全专业委员会

《石油化工企业设备维护与检修》编辑部

石化设备安全运维服务网公众号

石油化工之家公众号

油气管网与储罐区产业公众号

碳索视界(北京)企业管理咨询有限公司

盛融华创(北京)能源科技发展有限公司

《石油化工设备技术》编辑部

《石化技术》编辑部

《石油化工腐蚀与防护》编辑部

《化工机械》杂志

《化工自动化及仪表》杂志

炼化及石化下游产业网

石化设备圈公众号

炼油与石化下游产业公众号

石化缘科技咨询公众号

超级石化公众号

国家能源投资集团有限责任公司化工事业部

国家能源集团中国神华煤制油化工有限公司

国家石油天然气管网集团有限公司生产部

陕西延长石油(集团)有限责任公司生产经营部

中国石油青海油田分公司

中国石油宁夏石化分公司

中石化安全工程研究院有限公司

国家石油天然气管网集团有限公司

中国中化控股有限责任公司

中国石油天然气集团有限公司

中国石油化工集团有限公司

中国海洋石油集团有限公司

中国化工学会化工机械专业委员会

中国化工学会智能制造专业委员会

中石研石化设备安全运维专家服务(中心)专业委员会

中机维协石油石化建安检维修分会

中国石化集团石油化工设备防腐蚀研究中心

中国石油安环院炼化设备技术研究与服务中心

中国石化生产经营管理部

中国石油生产经营管理部

中国石油炼油化工和新材料分公司

中国石化炼油事业部

中国石化化工事业部

中海石油炼化有限责任公司

中化能源股份有限公司

国家能源投资集团有限责任公司

陕西延长石油(集团)有限责任公司