刘宗林,林镇杰

(福建联合石油化工有限公司,福建 泉州 362800)

某公司乙烯裂解气压缩机采用了基于TÜV认证 SIL3 级别的具有三重冗余技术的 Triconex TS3000控制系统,人机界面则采用Intouch9.5组态的监控画面。压缩机共五段压缩,机组设计了“三返一”“五返四”防喘振系统,以提高机组运行的安全性以及稳定性。

该压缩机组投运至今已有10 a,未开展过喘振线实测,机组厂商提供的预期性能曲线与压缩机实际喘振线存在一定偏差。随着裂解炉原料轻质化不断推进,机组运行工况与设计也存在偏差,使得现有的防喘振操作点与机组防喘控制线相邻较近。在高负荷下蒸汽波动时,容易使喘振阀打开,造成能耗增加;其次,机组控制系统最初投用时未经过系统精调,汽轮机转速控制与压缩机入口压力控制按照传统模式无法投自动串级控制,操作人员只能根据压缩机入口压力的变化调整汽轮机转速的控制设定点。防喘振控制投用自动控制时无法与压缩机入口压力控制之间进行解耦控制,处于独立运行模式,因此,在正常工况下能够运行正常,但当工艺状况出现大幅波动时需要同时调整几个回路,手动操作较为复杂,响应速度慢,控制精度较差,需要依靠操作人员的经验实施控制。一方面增加了工艺操作人员的操作强度,同时也给装置稳定性和产品的收率带来一定影响。

1 压缩机性能控制优化

针对该裂解气压缩机当前存在的问题,2018年在乙烯装置大修期间,对该压缩机控制系统进行了优化。一是通过开展压缩机喘振实际测试,以得到更为准确的喘振线;二是修改压缩机控制系统程序,包括性能控制程序、压力控制器程序、解耦控制器程序、防喘振控制程序等,从而实现机组性能全自动化控制。

1.1 喘振测试

压缩机组生产厂商提供的预期性能曲线与压缩机实际喘振线存在一定偏差,如果预期性能曲线向右偏差,在低负荷时由于偏差使防喘振阀开度加大,造成机组功率增加,蒸汽消耗大,或在高负荷时触发防喘振保护,影响安全生产;如果预期性能曲线向左偏差则没有到喘振线就可能发生喘振而不能有效保护机组。通过测试得到准确的喘振线,既可以保护机组,又能使机组在较经济、可靠的条件下运行。

1.1.1 喘振测试原理

喘振的发生与压缩机的功率有关,在不同功率下压缩机的喘振点是不同的,选取不同功率下的几个喘振点连成曲线,即可得到实际喘振曲线。由汽轮机带动的机组其功率与转速成正比,常用转速来代表功率。

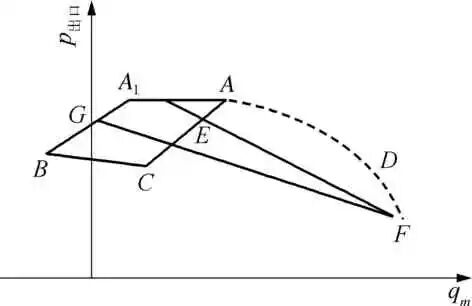

该裂解气压缩机的喘振实测在装置停车前实施。在停车过程中随着装置负荷的降低,压缩机从较高转速,且压缩机入口流量低于喘振最小流量时开始测试,逐渐降低负荷;而后依次降低到不同转速,再进行测试。典型机组工作点在喘振测试时可能发生的移动轨迹如图1所示。

图1 喘振测试工作点的典型移动轨迹示意

由图1可知,当关小防喘振阀时,压缩气体流量下降,出口压力上升,入口压力下降,工作点的移动轨迹为曲线中的DA段。随着工作点接近喘振点,防喘振阀关小,压缩气体流量下降,出口压力上升缓慢或不再上升,工作点的移动轨迹为曲线中的AA1段。如果发生喘振,压缩气体流量快速降低、压缩机出口压力降低,入口压力上升、汽轮机转速下降,工作点的移动轨迹为曲线中的A1B段。如果不能脱离喘振状态,压力、入口流量、转速等参数呈现周期性大幅度的变化。在喘振测试时,控制系统会自动较大幅度开启防喘振阀使流量增加,脱离喘振。

通过对上述参数的监控可以准确地确定实际喘振点,从而得到喘振线。喘振线测试如下:

1) 临界喘振点测试。压缩气体流量继续降低,当达到一定幅度时,这时流量再降低压力也不再明显增加,工作点到达图1中的AA1段。实际流量和出口压力会有小幅且频率较快的波动,出现该现象时,打开防喘振阀,流量迅速上升,出口压力降低,机组摆脱临界喘振区,结束测试,如曲线中的A1EF段。

这种测试适合机组厂商提供的性能曲线与压缩机实际运行工作点较近的状况,当测试到AA1段,机组喘振现象已经比较明显,当靠近喘振点A1时,关小防喘振阀,流量下降,出口压力不再上升,机组运行的声音变化也非常明显,振动开始增大。此时喘振线已经能满足防喘振控制需求,就可以结束测试,避免将机组带入喘振工况的风险。

2) 喘振点测试。当达到临界喘振点后,流量继续下降到喘振流量值,这时出口压力迅速下降,流量迅速下降,到达曲线中的A1B段。这时快速打开防喘振阀,流量迅速上升,机组摆脱喘振,结束测试,如图1中的A1GF段。

3) 喘振线验证试验。当试验中工作点达到原预期喘振线上,证明工作点达到预期喘振线,不会发生喘振,喘振线能起到喘振保护作用得到验证。也可不再继续进行测试,避免机组进入临界喘振区或喘振区。

1.1.2 喘振测试结果

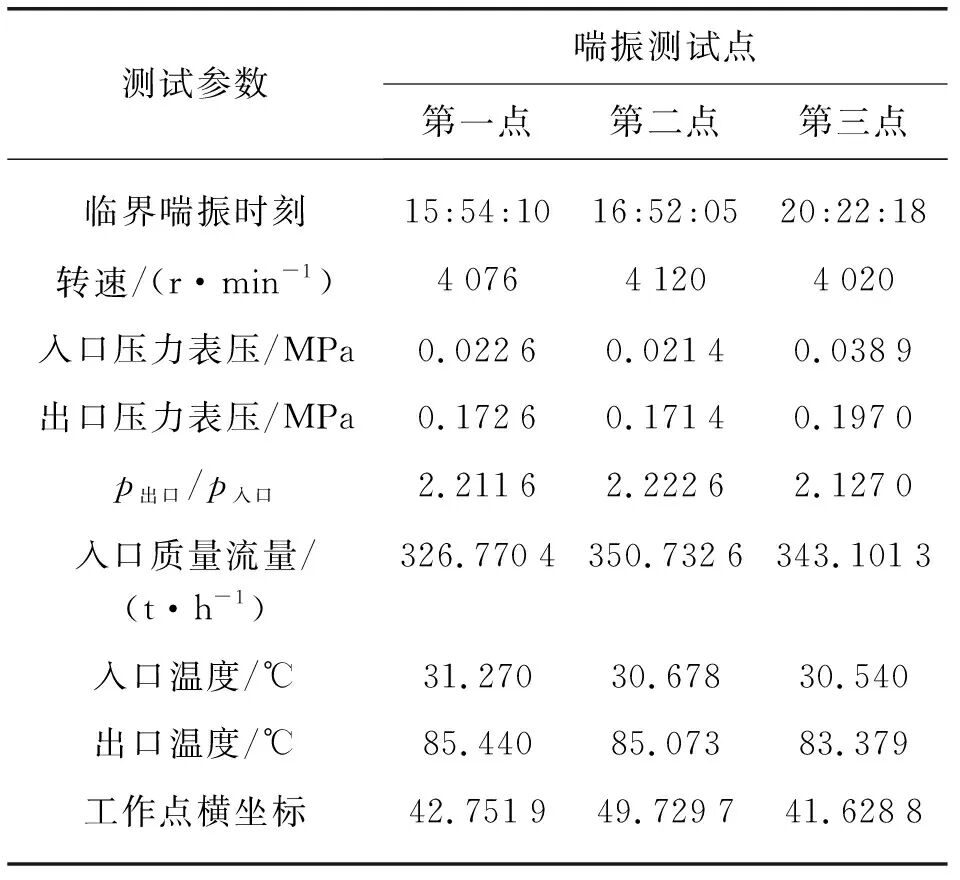

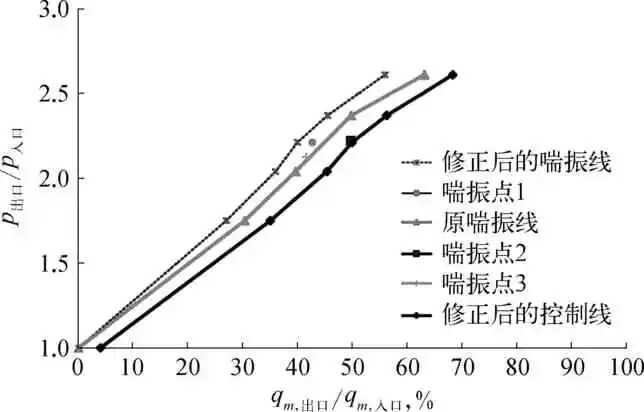

喘振测试严格按照预定方案实施,测试结果为压缩机的二段到五段喘振线保持原设计的预期喘振线,喘振实测验证原预期喘振线满足安全运行条件,根据工作点在喘振实测中的运行轨迹,修正了一段喘振线,修正后的喘振线对比原预期喘振线向左侧移动4%。压缩一段工作点测试过程中运行轨迹如图2所示,2018年10月31日一段喘振测试记录见表1所列,一段喘振线、防喘振线修正如图3所示。

图2 压缩机一段工作点测试过程中运行轨迹示意

表1 一段喘振测试记录(2018-10-31)

图3 压缩一段喘振线和防喘振线修正示意

1.2 性能控制程序优化

1.2.1 性能控制概述

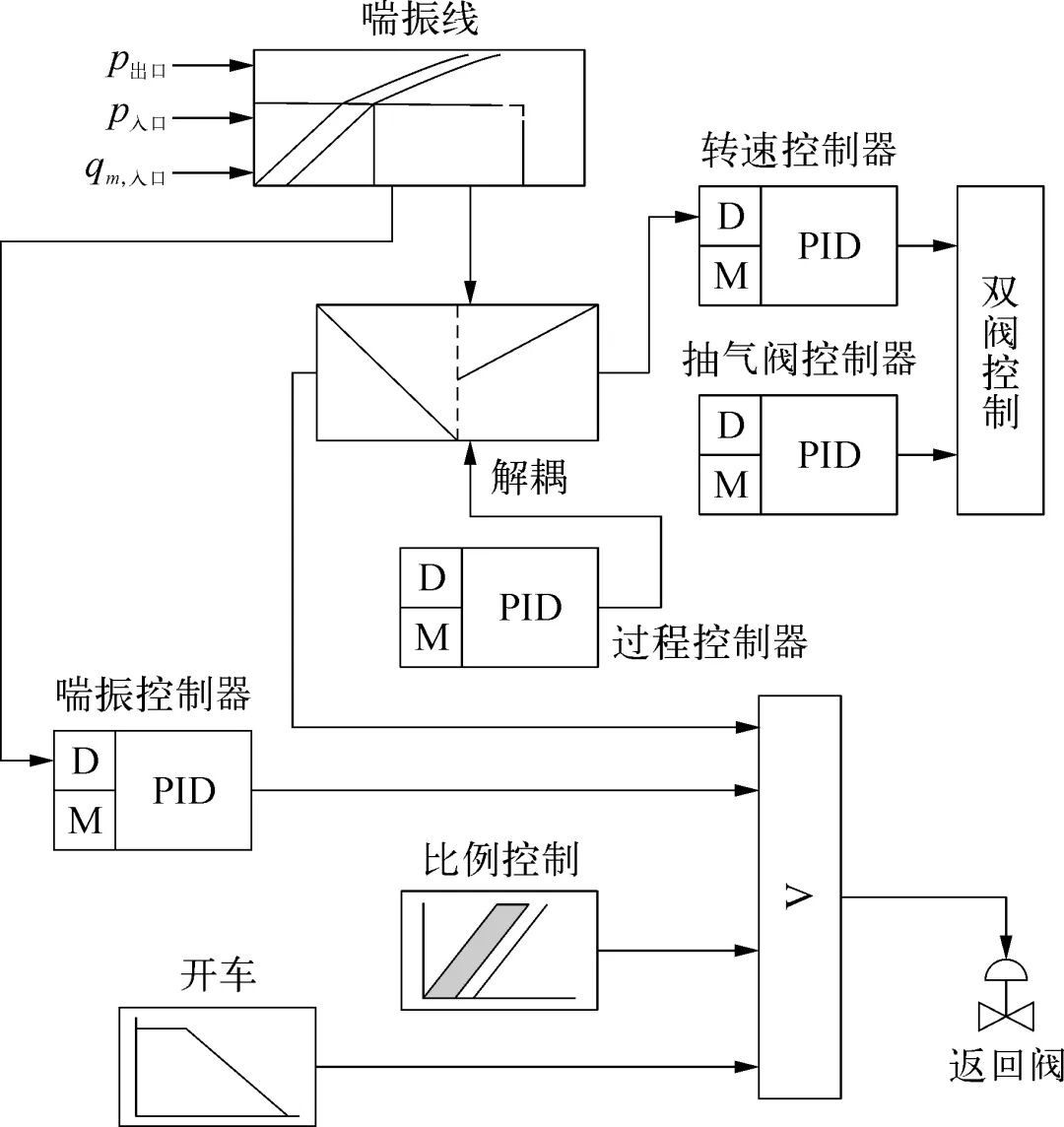

性能控制是指以控制压缩机的入口压力、出口压力或流量为主要参数,通过速度和防喘振控制的解耦控制在机组的节能运行情况下来实现压缩机入口压力的稳定。对于该裂解气压缩机,采用入口压力作为主控参数实现性能控制。

该压缩机性能控制由入口压力控制器、解耦控制器、速度控制器以及防喘振控制器组成。

压缩机控制系统如果要长期稳定地运行,每个控制器的参数设置必须合适,须要对防喘振阀进行必要的测试和试验,得到各控制器之间的关联参数,用于各控制器的关联程序修改和参数调整。性能控制原理如图4所示。

图4 性能控制原理示意

1.2.2 性能控制程序修改

在装置大修停车期间,按照性能控制优化方案完成了防喘振、速度控制和性能控制程序的优化修改工作,增加了防喘振和转速(入口压力串级控制)的解耦控制程序,实现了性能控制优化,并通过了仿真模拟测试。

1) 入口压力控制器程序修改。依据试验和运行数据分析结果,调整性能(入口压力)控制器程序,设置控制死区,多组比例、积分按照不同条件自动选择程序等。

2) 解耦控制器程序修改。实现防喘振阀控制和性能控制的解耦,实现解耦协调控制。依据偏差大小设置多组参数,程序按照不同条件自动选择。完善数据跟踪,使性能控制投用和解除都能实现无扰动切换。

3) 防喘振控制程序修改如下:

a) 修改防喘振控制自动调整参数逻辑,增加控制死区。

b) 防喘振阀启动死区控制。依据防喘振阀测试结果,完善启动死区控制,即在喘振阀输出超过0.5%时,跳开到一个变量初始值为2%,一个周期后恢复自动控制,以保证防喘振阀能够在扰动发生时快速启动,保证响应速度。

c) 防喘振阀输出限制参数修改。防喘振阀开关速率选择,原为固定速率,快开速率为15%/s,慢关为0.25%/s,修改后的程序为按照不同工况程序自动选择关阀速率,达到在保障机组安全的情况下,减小防喘振阀的开度对工艺操作的影响。修改后,关阀速率设置裕度大于20%时,阀开度输出大于50%,关阀速率为2%/s;裕度小于15%时,阀开度输出小于50%,关阀速率为1%/s。

d) 防喘振控制线修改。修改喘振线,依据喘振测试结果修改压缩机一段喘振线。

e) 入口压力开车最大值限制。压缩机设计入口压力为23 kPa,如升高到46 kPa,在其他参数不变的情况下,按照压缩机入口流量公式计算,补偿系数为0.708 6,会造成工作点的横坐标,即压缩机入口流量量程百分数减少30%。

为了避免受汽轮机功率限制,在高负荷运行时,转速不能按照工艺要求提高,即汽轮机主汽门全开,压缩机入口压力过高,工作点向喘振方向移动过多,造成防喘振阀打开问题。在操作画面上增加入口压力最高限制,将参与工作点计算的压缩机入口压力最高值限制在46 kPa。在该工况下操作最多只会对双烯收率产生影响,但不会造成机组防喘振阀在高负荷下由于转速波动而开启,造成大幅度工艺扰动的现象。

f) 速度控制程序修改。增加运行时速度、比例、积分参数程序自动选择,实现不同情况下的速度控制的稳定。

4) 防喘振阀测试。在大修停车期间,通过利用Valvelink软件,对防喘振阀开展离线测试,从而得到了每个阀门的启动时间,并确定了防喘振阀的启动死区。

依据测试结果,综合分析,得到防喘振阀FV20001启动死区为2.0%;FV20005阀启动死区为1.5%。

2 控制系统优化效果

在机组控制系统优化完成后,在开工之初,裂解炉投料在低负荷的时候投用裂解气压缩机性能控制,并逐步提升装置负荷,性能控制平稳,运行稳定,达到了预期的控制效果。

在低负荷时由“三返一”防喘振阀控制入口压力,实现由防喘振阀将工作点控制在沿防喘振控制线,达到压线控制。机组转速保持在最低控制转速,当负荷提升,防喘振阀全关后,由汽轮机转速串级控制自动调节压缩机入口压力。该控制系统优化后效果如下:

1) 提升喘振操作裕度。经过喘振测试验证了各段喘振线是安全可靠的。一段喘振线测试后确认在保证安全的前提下,优化了设计阶段预留的4%裕度,防喘振线左移4%,扩大了机组的操作范围。

2) 完善防喘振控制程序。经过防喘振控制程序完善,使防喘振实现自动控制并稳定运行,既保障了机组稳定运行,又使机组在低负荷时防喘振阀开度最小,实现了节能并高效运行。

3) 提高机组控制效率。增加了机组转速和防喘振阀解耦控制,使机组在低负荷时转速和防喘振阀之间的高效调节,避免机组转速过高产生的额外能耗,保障了机组高效运行,同时保证了机组入口压力与转速串级控制的安全性。

4) 确保入口压力控制稳定。性能控制投用自动后,压缩机一段入口压力控制较之前手动控制更趋平稳,减小了波动幅度,满足了控制乙烯裂解炉出口压力的需求,提高了裂解气中的双烯收率,提升了效益。

5) 减小操作人员的操作强度。控制程序优化后,提高了机组的自动化控制水平,在投炉和退炉时减少操作人员操作的频次,节约操作时间,更好地保障了装置的平稳运行。

3 结束语

优化前由于汽轮机长周期运行后效率下降,即使主汽门全开,机组转速受限,压缩机入口压力依然保持在较高水平,无法实现优化运行。大修后,通过控制系统优化,性能控制的投用,实现了入口压力的串级控制,增加的解耦控制保证了机组防喘振控制与转速控制的稳定性。同时,降低了压缩机入口压力,提高双烯收率,降低裂解原料的消耗,节能/降耗效益明显。按每降低入口压力6.90 kPa,乙烯收率可提高0.27%,按1.10 Mt/a乙烯产品计算,乙烯产量增加2 970 t,预计可提升效益约1 051.3万元/年。

作者简介

作者简介:刘宗林(1988—),男,福建泉州人,2011年毕业于辽宁石油化工大学自动化专业,获学士学位,现就职于福建联合石油化工有限公司,主要从事仪表和控制系统技术管理工作。

西安交通大学

中国石油长庆油田分公司

中国石油兰州石化分公司

中国石油长庆石化分公司

陕西延长石油(集团)有限责任公司炼化公司

天华化工机械及自动化研究设计院有限公司

中国化工学会化工安全专业委员会

《石油化工企业设备维护与检修》编辑部

石化设备安全运维服务网公众号

石油化工之家公众号

油气管网与储罐区产业公众号

碳索视界(北京)企业管理咨询有限公司

盛融华创(北京)能源科技发展有限公司

《石油化工设备技术》编辑部

《石化技术》编辑部

《石油化工腐蚀与防护》编辑部

《化工机械》杂志

《化工自动化及仪表》杂志

炼化及石化下游产业网

石化设备圈公众号

炼油与石化下游产业公众号

石化缘科技咨询公众号

超级石化公众号

国家能源投资集团有限责任公司化工事业部

国家能源集团中国神华煤制油化工有限公司

国家石油天然气管网集团有限公司生产部

陕西延长石油(集团)有限责任公司生产经营部

中国石油青海油田分公司

中国石油宁夏石化分公司

中石化安全工程研究院有限公司

国家石油天然气管网集团有限公司

中国中化控股有限责任公司

中国石油天然气集团有限公司

中国石油化工集团有限公司

中国海洋石油集团有限公司

中国化工学会化工机械专业委员会

中国化工学会智能制造专业委员会

中石研石化设备安全运维专家服务(中心)专业委员会

中机维协石油石化建安检维修分会

中国石化集团石油化工设备防腐蚀研究中心

中国石油安环院炼化设备技术研究与服务中心

中国石化生产经营管理部

中国石油生产经营管理部

中国石油炼油化工和新材料分公司

中国石化炼油事业部

中国石化化工事业部

中海石油炼化有限责任公司

中化能源股份有限公司

国家能源投资集团有限责任公司

陕西延长石油(集团)有限责任公司