(中国京冶工程技术有限公司国际分公司 北京 100080)

(中国特种设备检测研究院 北京 100020)

(中国石油大学(北京)克拉玛依校区 克拉玛依 834000)

摘 要:主风机联轴器中的膜片在使用过程中出现断裂,会影响到设备的正常运转。本研究报告主要工作内容主要通过对催化烟机联轴器膜片的已开裂部位(委托方送样)作宏观形貌分析、微观形貌观察、 化学成分判定、金相组织、硬度等材料性能分析,对未来该装置的安全运行提出合理的解决方案与建议:塑形失稳可能为联轴器膜片断裂的主要原因;联轴器膜片很可能以冷加工态直接供货,具备了较高的强度但损失了一定的塑形和韧性联轴器膜片本身属于易耗件,需要根据设计进行定期更换,请厂家查阅设计资料,确定在使用过程中按周期及时更换。

关键词:联轴器膜片;断裂;失效分析

1 引 言

联轴器膜片广泛用于各种机械装置的轴系传动,如水泵(尤其是大功率、化工泵)、风机、压缩机、液压机械、石油机械、印刷机械、纺织机械、化工机械、矿山机械、冶金机械、航空(直升飞机)、舰艇高速动力传动系统、汽轮机、活塞式动力机械传动系统、履带式车辆,以及发电机组高速、大功率机械传动系统,经动平衡后应用于高速传动轴系已比较普遍。联轴器膜片至少由一个膜片和两个轴套组成。膜片被用销钉紧固在轴套上一般不会松动或引起膜片和轴套之间的反冲,具有耐酸、耐碱防腐蚀的特点,适用于高温、高速、有腐蚀介质工况环境的轴系传动,联轴器的失效会对机组的安全稳定运行带来很大的影响。

2017年某炼化分公司催化烟机-主风机联轴器中的一片膜片在使用过程中出现断裂,并影响到设备正常运转。该膜片工作状态根据委托方给出条件如下:正常工况:26821HP(20000KW)4529RPM

、正常转矩:373238IN-LB(42168N-m)、最大连续转矩:813000IN-LB(91852N-m)、最大瞬时转矩:1290000IN-LB(145744-N-m)、联轴器型号与生产厂家保密,其他信息未能曾给出。我单位收到该公司寄送从该联轴器拆下的膜片3块,其中包括断裂试样一块,完整试样2块,以期得到该联轴器膜片的断裂成因,并通过该失效分析对未来该装置的安全运行的提出合理的解决方案建议。

2 试验依据

主要工作内容主要通过试验方法对催化烟机联轴器膜片的已开裂部位(委托方送样)材料性能进行分析[1],并结合委托方给出的信息综合判断失效原因。报告中进行的试验主要依据如下:

(1)GB/T 4340.1 金属材料维氏硬度试验第1部分:试验方法

(2)GB/T 13298 金属显微组织检验方法

(3)ASTM A20/A20M Specification for General Requirements for Steel Plates for Pressure Vessels

(4)其他相关标准和文献。

3 实验内容

3.1 宏观形貌分析

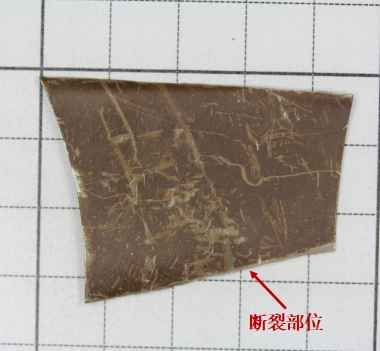

图3-1 送测完整样品的宏观形貌

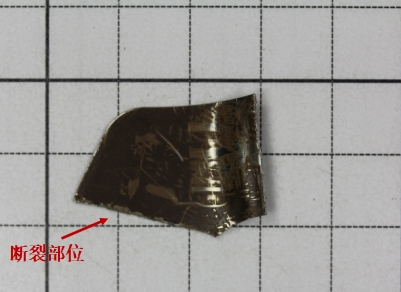

图3-2 送测断裂样品的宏观形貌

图3-1和图3-2分别为委托方送测的完好样品和断裂样品的宏观形貌。由图可见,完整的联轴器膜片为8孔联轴器膜片,实测厚度为0.4mm。由于委托方给出信息较少,根据所查得资料,膜片连接方式应为多片层叠并通过穿过栓孔的螺栓链接。厂家委托失效件为其一张近半片完整尺寸的联轴器膜片残片。失效位置宏观观察共有3处,两端位置和中心位置个1处。其中两端的失效位置一侧径直从栓孔中心位置断裂,另一侧为通过两栓孔的中心位置。中心断裂部位由内径边缘至栓孔边缘的豁口。同时,试样样品内外表面均呈现一定的灰黑色,可能存在一定的腐蚀产物[2]。

将失效的半片联轴器膜片两端断裂处分别命名为A和B,将中心断裂处命名为C(由图3-2所示),并对A、B、C三处的截取试样进行宏观观察[3]。

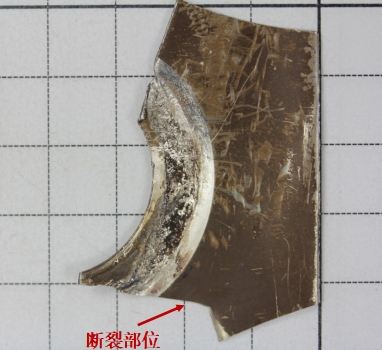

图3-3 送测断裂样品断裂部位的宏观形貌(A)

图3-4 送测断裂样品断裂部位的宏观形貌(B)

图3-5 送测断裂样品断裂部位的宏观形貌(C)

由图3-3至3-5的断裂部位宏观观察可知,三部位均未出现明显的塑形变形,且材料手测具有较好的弹性。另外,栓孔部位磨损较为严重[4],由于委托方未能给出设备的具体运行时间,根据磨损情况推测设备可能经过较长时间的运行。

3.2 微观形貌观察

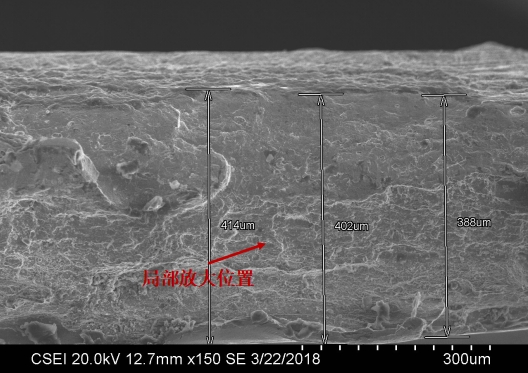

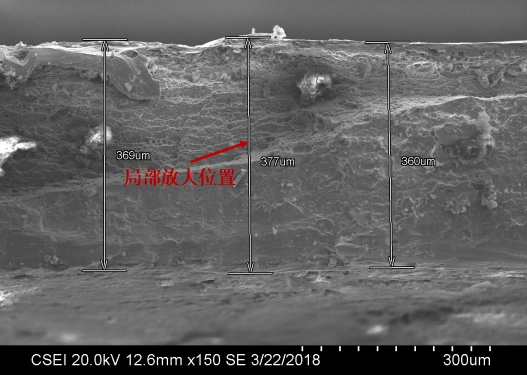

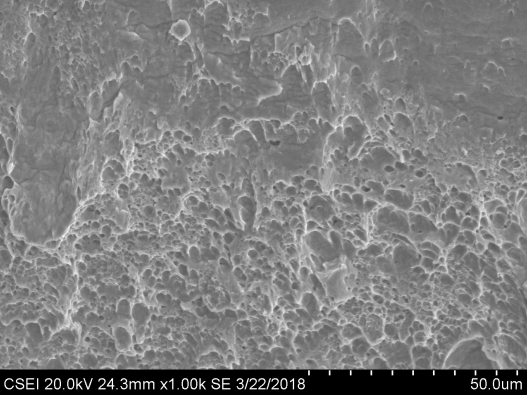

根据试样的断裂文职,对图3-3至3-5的A、B、C三处断裂位置的断口分别进行微观形貌观测[5],并对断口的截面积尺寸进行测量。其中,挑选典型断裂形貌进行放大观测,并标出放大位置。其结果如图3-6至3-8所示。

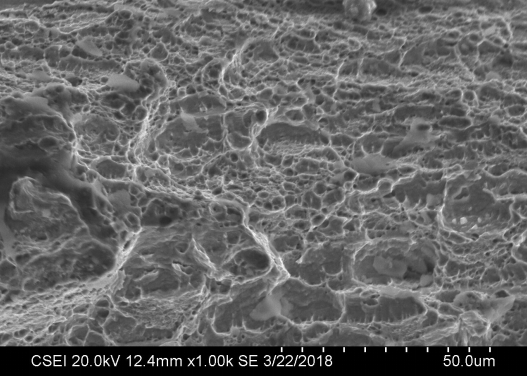

(a) 微观形貌150×

(b) 微观形貌1000×

图3-6送测断裂样品断裂部位的宏观形貌(A)

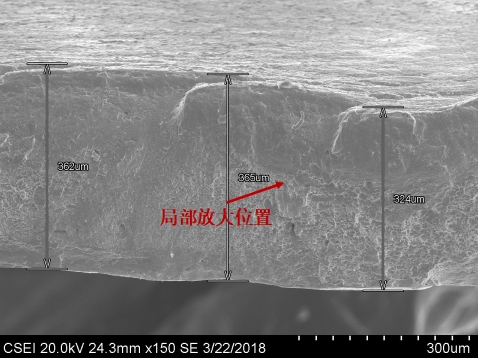

(a) 微观形貌150×

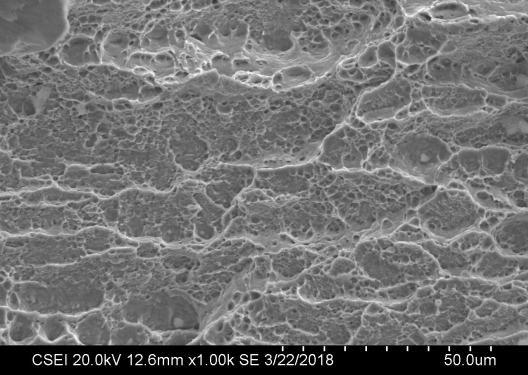

(b) 微观形貌1000×

图3-7送测断裂样品断裂部位的宏观形貌(B)

(a) 微观形貌150×

(b) 微观形貌1000×

图3-8送测断裂样品断裂部位的宏观形貌(C)

由图3-6至3-8可知,三断口放大后的微观形貌均呈现典型的韧窝组织,为典型的韧性断口。从微观的截面宽度测量可知膜片的截面存在不同程度的塑形变形行为[6],断面截面均在宽度呈现一定程度的断面收缩,并且在侧面同时可以明显观察到垂直方向的变形。但三者的变形程度有所不同,其中A断口断面收缩较小,厚度基本与原始厚度一致。C断口断面收缩最为明显,B断口居中。同时,三断口上下边缘出现少量断口磨平痕迹,说明在断裂过程总失效位置可能曾受到往复挤压,说明断口的断裂行为可能为非一次断裂引起[7]。

3.3 化学成分判定

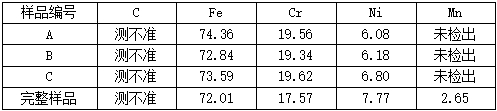

由于委托方未能提供样品材料牌号,也无法提供标准化学成分,同时送测样品较薄,无法进行有效打磨后进行光谱分析,因此本报告对试样采用EDS能谱试样进行化学元素成分的半定量分析[8]。同时,为了验证膜片材料的一致性,对完整试样也取片进行分析。具体结果见表3-1所示。

表3-1 能谱化学成分分析结果

由于委托方无法给出原始供货材质书和材料牌号,且EDS能谱结果为半定量结果,因此无法与标准进行对比,因此元素成分结果仅具有一定的参考意义。由于测试采用EDS能谱,因此C元素结果不具有可参考性。

由元素成分可以看出,断裂试样和完整试样均较为符合17Cr-7Ni系列(SUS301)不锈钢元素成分特征[9],但断裂试样和完整试样的成分并不完全一致。完整试样的Cr含量偏低,且Mn含量偏高,可能因此产生力学性能差异。此外,此材料经测量具有较强的铁磁性,推测可能由于冷加工或热处理产生大量的马氏体组织。

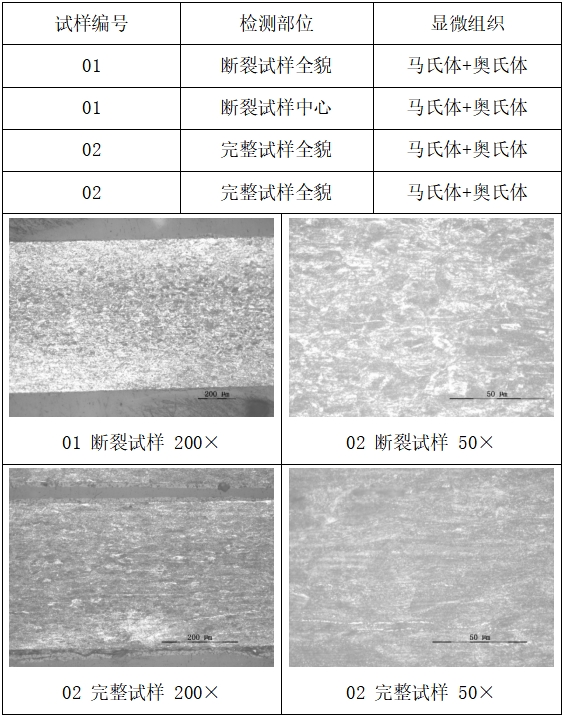

3.4 金相组织

试样分别取自断裂试样和完整试样。样品均为全厚度试样,金属组织观察位置为壁厚方向[10]。试验标准参考为GB/T 13298《金属显微组织检验方法》,侵蚀方法采用1gCuSO4+5mlHCl+5mlH2O侵蚀剂常温侵蚀。检测结果见下表3-2所示。

表3-2 显微组织检测结果

由表3-2的金相组织,结合化学成分分析结果,判断断裂样品和完整样品均主要为马氏体+奥氏体组织。二者的金相组织均能观察到较为少量的形变带,以及大量的形变α’马氏体和奥氏体组织,这说明在加工过程中联轴器膜片很可能通过冷变形成型[11],并且未经后续固溶热处理,而以冷轧态交货。

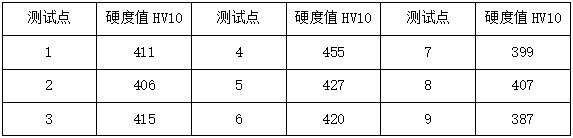

3.5 硬度

由于该样品较薄,无法采用常规硬度计进行硬度测试,因此对断裂试样和完整试样进行显微维氏硬度测试。测试标准为GB/T 4340.1《金属材料维氏硬度试验第一部分试验方法》,实验仪器采用美国WILSON TUKON 2500维氏硬度仪。硬度数据见表3-3、表3-4。

表3-3 断裂试样硬度值

表3-4完整试样硬度值

由表3-3和3-4可知,断裂试样的硬度平均值414.1 HV10,完整试样硬度平均值388.6 HV10,二者均为典型的马氏体硬度值,并存在一定的差别,断裂试样的HV10平均硬度相较完整试样高约6.52%,说明断裂试样具有更高的强度,同时,可能具有较低的塑性和韧性。

4 分析

一般情况下,17Cr-7Ni(SUS301)不锈钢在常温下为亚稳态奥氏体不锈钢。相较于其他的耐蚀奥氏体不锈钢,该款不锈钢具有相对较高的C含量,可在在冷加工后获得较高的强度和硬度,但同时会丧失一定的塑性和韧性[12]。根据前面分析,该联轴器膜片很可能以冷加工态直接供货,使得材料具有高强度,但塑性和韧性存在不足。委托方未规定材料性能的验收方案,因此无法判断材质的供货状态是否合格。

宏观形貌观察可见膜片栓孔与螺栓接触部位具有较大程度的磨损,微观形貌观察可见断口均为塑性断裂,并具有撕裂的特征,因此判断该膜片失效模式为塑性失稳断裂[13]。根据硬度试验结果可知,完整试样和断裂试样的力学性能具有一定差异,说明在联轴器运行过程中,在同等转矩下,由于联轴器膜片为多片层叠状态,具有较高强度的断裂试样承受了更多的外力。同时,由于运行过程中材料的不断磨损发生局部变形多大,低韧性区域可能造成局部失稳导致变形断裂。

此外,根据资料显示,联轴器膜片本身属于易耗件,需要根据设计进行定期更换。因为膜片为成品采购,厂家未给出管理方案,因此不能判断设计寿命与使用状态,但根据宏观观察与磨损情况判断可能使用时间较长,因此需要厂家制订维保方案,以确定更换周期。

5 结论与建议

(1)断裂试样的完整试样和力学性能具有一定差异,塑形失稳可能为联轴器膜片断裂的主要原因。

(2)联轴器膜片很可能以冷加工态直接供货,具备了较高的强度但损失了一定的塑形和韧性,建议给出性能要求和验收指标。

(3)联轴器膜片本身属于易耗件,应根据设计要求和实际运行工况,厂家制订维保方案以进行定期更换。

References:

[1] 失效分析技术及其应用_第六...性与脆性断裂的显微形貌特征_吴连生.

[2] 螺栓疲劳断裂失效分析_姜爱华.

[3] 王万祯, 结构钢开裂准则及断裂试验分析. 工程力学, 2008. 25(5): 第27-31页.

[4] 断裂失效分析_钟培道.

[5] 王伟, 廖芳芳与陈以一, 基于微观机制的钢结构节点延性断裂预测与裂后路径分析. 工程力学, 2014. 31(03): 第101-108+115页.

[6] 钟群鹏, 赵子华与张峥, 断口学的发展及微观断裂机理研究. 机械强度, 2005. 27(3): 第358-370页.

[7] 缑绍飞, 黄志豪与孙倩倩, 浆液循环泵联轴器膜片失效原因分析. 设备管理与维修, 2017(7): 第48-49页.

[8] 李廷才, 汽轮机主油泵联轴器膜片可靠性技术探讨. 冶金动力, 2014(9): 第38-40页.

[9] 顾勇, 吴刚与闫哲, 前置泵膜片联轴器疲劳失效原因分析. 华电技术, 2015(10): 第30-31,34页.

[10] 罗阳, 轴向限位式膜片联轴器结构优化与实验研究, 2011, 北京化工大学. 第 79页.

[11] 黄兴保与王优强, 膜片联轴器失效故障树分析. 机械传动, 2014. 38(12): 第96-98页.

[12] 褚凯, 刘蛟与孟令强, 引风机联轴器膜片组断裂失效分析. 设备管理与维修, 2019(21): 第96-97页.

[13] 李恒等, 薄壁件塑性成形失稳起皱的国内外研究进展. 机械科学与技术, 2004. 23(7): 第837-842页.

基金项目:中国特种设备检测研究院青年科技英才项目(KJYC-2023-07)

作者简介:常亮(1983~),女,博士研究生,高级工程师,副总经理,主要从事工程技术工作。

通讯作者:赵博,E-mail:zhaobo19840626@163.com。

中国化工学会化工安全专业委员会

中国化工学会化工机械专业委员会

中国化工学会智能制造专业委员会

中国国际科技促进会炼油与石化专业委员会

超级石化公众号

石油化工之家公众号

油气管网与储罐区产业公众号

石化缘科技咨询公众号

石油化工企业设备维护与检修网公众号

金鼎鸿宇信息技术(北京)有限公司

《石油化工设备技术》编辑部

《石化技术》编辑部

《石油化工腐蚀与防护》编辑部

《炼油与石化下游产业》编辑部

《石油化工企业设备维护与检修》编辑部

《化工机械》杂志

《化工自动化及仪表》杂志

炼化及石化下游产业网

石油化工设备维护与检修网

石化设备圈公众号

中海石油炼化有限责任公司

中国中化能源股份有限公司

国家能源集团中国神华煤制油化工有限公司

国家能源投资集团有限责任公司化工事业部

国家管网集团安全环保与运维本部

陕西延长石油(集团)有限责任公司生产经营部

北方华锦化学工业集团有限公司

浙江石油化工有限公司

盛虹炼化(连云港)有限公司

中石化安全工程研究院有限公司

中国石化青岛石油化工有限责任公司

中国石化青岛炼油化工有限责任公司

天华化工机械及自动化研究设计院有限公司

中国海洋石油集团有限公司

中国中化控股有限责任公司

中国石油天然气集团有限公司

中国石油化工集团有限公司

中国机维协石油石化建安检维修分会

中国石油化工集团石油化工设备防腐蚀研究中心 中国石油安全环保技术研究院炼化设备中心

中国石化生产经营管理部

中国石油生产经营管理部

中国石化油田勘探开发事业部

中国石油油气和新能源分公司

中国石油炼油化工和新材料分公司

中国石化炼油事业部

中国石化化工事业部

国家能源投资集团有限责任公司

陕西延长石油(集团)有限责任公司