(中国石化齐鲁石化分公司,山东淄博 255400)

摘 要:本文通过针对裂解炉炉膛内内炉管及辐射段进出料炉管清焦方法优化改进,清理彻底,效果较好,安全性较高,用时短,同时在清理过程中能够避免烧焦废气的排放,达到目前的环保形势要求。

关键词:裂解炉;汽化器;机械清焦;炉管;看火门

引 言

1 裂解炉简介及运行状况

1.1 裂解炉简介

中国石化齐鲁分公司氯碱厂氯乙烯装置裂解炉由德国伍德公司提供工艺软件包、加拿大FOSTER WHEELER公司完成基础设计和详细设计。二氯乙烷裂解炉为侧壁烧嘴的方箱炉形式,以天然气或碳四液化气为燃料,单台裂解炉设计值:双炉管,裂解原料二氯乙烷进料量为72吨/小时,产氯乙烯单体25吨/小时,年产氯乙烯单体20万吨、热负荷24MW、热效率设计保证值大于90%、裂解炉出口温度480℃、EDC裂解率55%。

本装置裂解炉共有A、B两台,裂解炉的型式是箱式(双蛇管)对流辐射型,炉体长22.5m,宽3.5m,高9.75m,炉外壳为4.5mm厚的钢板,辐射段内衬250mm的耐火砖,对流段内衬150mm的耐火砖,裂解炉有两个矩型叠置式燃烧室(辐射段和对流段)组成,炉体下部为辐射段,上半部分为对流段,每台炉子有96套燃烧火嘴,分布在炉子的两侧壁上,每侧炉壁上有四排,每排有12个火嘴,火嘴燃烧的燃料为焦化干气、天然气或气相液化气(C4)。炉堂内蛇管水平排列,对流段有16根翅片管,8根光管,用于回收烟道气热量,辐射段有40根光管,用于二氯乙烷过热和裂解。

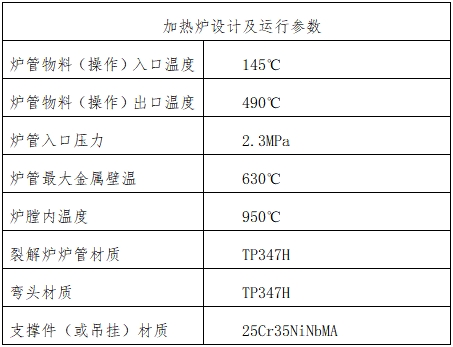

1.2 裂解炉的设计参数

1.3 工艺流程简述

精制液相EDC经过蒸汽加热、对流段加热后进入汽化器,和裂解炉出来的热物料进行换热,以气相的形式进入裂解炉辐射段,受热分解为氯乙烯和氯化氢。从辐射段出来的EDC、VCM和HCl的混合热物料(480℃,大约1.6MPa)进入汽化器,和进料液相EDC换热,温度降为270℃后进入急冷塔(急冷塔的操作压力为1.53 MPa),之后分离精制。

2 裂解炉运行状况分析

2.1 炉管采用传统蒸汽-空气烧焦法

氯乙烯装置裂解炉设计运转周期为1年,目前炉管仍采用传统的蒸汽-空气烧焦法,作业过程时间长,能耗高,除焦不彻底烧焦时间较长,约需7天左右时间。每年每台需定期蒸汽空气烧焦一次,烧焦期间物耗能耗计算如下:

两台裂解炉每年计划烧焦作业四次,每烧焦一次氮气用量在10000m³左右,蒸汽用量大概是72h*9t/h=648t,燃料气用量(按焦化干气计算)72h*500m³/h=36000m³,每次烧焦物耗能耗费用约为:(10000×0.84+648×148+36×0.921×2051)×4=68万元左右。

蒸汽空气烧焦时要求每两小时现场用蒸汽对炉管进行脉冲,需定期切换火嘴。141/142R001烧焦作业平台不仅空间狭小,管线密集,而且烧焦时管线高温高压,有烧伤烫伤的危险存在,不利于职工安全操作。发生紧急情况时由于空间狭小人员无法安全撤离。

现有的蒸汽空气混合烧焦作业操作平台狭小,不利于安全操作。另外烧焦彻底不彻底无法直观监测,烧焦时有可能存在烧不到的盲点死区,尤其是炉管弯头部位。

2.2 进出料炉管的汽化器壳程清理难度大

两台裂解炉进出料炉管经过的汽化器壳程无法彻底清理,从根本上导致裂解炉运行周期越来越短。一是汽化器内的清理主要靠进人用铜锤、铜铲等工具进行人工清焦,内部空间狭小,边缘死角等处无法清理到,运行15年以来堆积积攒的老焦硬化,厚度增加,内径DN250mm的降液管已经变成50mm的孔径。二是自原始开车以来从未进行过高压水清理,主要是由于物料含有氯化氢、二氯乙烷等酸性介质,进水后干燥不合格会对设备造成腐蚀损坏,曾在2013年期间,计划使用高压水清理,但因为内部空间限制,施工队伍没有有效的高压水清理方法,无法付诸实施。

2.3 裂解炉看火门处热损失大

随着裂解炉使用年限的增加,炉体会发生一定的整体变形,导致各密封面变形,密封效果下降,空气由密封面泄漏进炉膛的量增加,导致过剩空气系数增加。为维持热负荷,燃料消耗量增加,热效率降低,裂解炉烟气排放量增加,裂解炉运行操作难度增大。

多余的空气泄漏途径主要有两个渠道。一是通过辐射段看火门(每台裂解炉安装56个)的密封面漏入炉膛。二是通过对流段、辐射段出入口炉管穿越炉体部位进入炉体内。

3 优化措施的实施情况及效果测评

3.1 对炉管采用PIG机械清焦技术

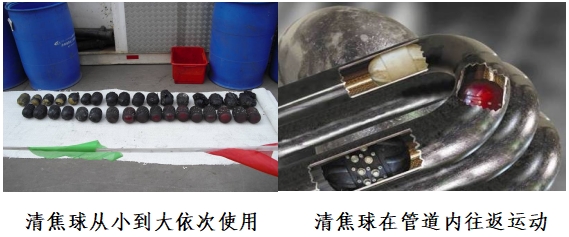

炉管内的热电偶抽出后,采用在线PIG(清焦球)机械清焦技术实现全程炉管机械清焦,实施后优势有三点:一是安全环保,并减少了作业过程中的操作风险;二是耗时短,减短了裂解炉烧焦作业检修时间,每次烧焦预计可减少两天;三是清焦效果好,对炉管损伤小,清焦更彻底,可避免烧焦时无法烧掉的焦炭在炉管内日积月累。

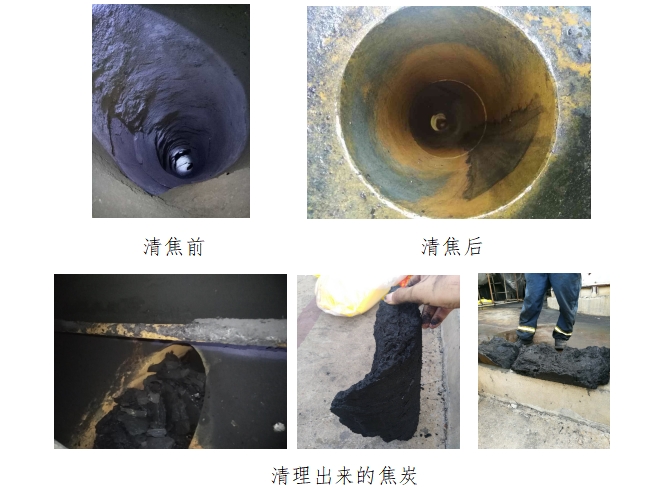

PIG(清焦球)机械清焦技术主要用于炉管内壁的清焦,工作原理是将清焦设备、发射器以及高压软管与炉管进、出口连接形成回路,通过清焦设备带动高压水泵推动清焦球在炉管内往返摩擦运动,从而达到全管程、全通径、无缝隙的清洗目的。且清焦球有多种规格,适合结焦后内径大于50mm小于300mm的炉管,过程对炉管内壁无损伤,清理污垢及废水集中进行无害处理,对环境无污染。

本次检修具体实施过程如下:

①将10支辐射段炉管管内热电偶套筒抽出,安装提前制作的长杆丝堵,保证清焦时不漏出水。

②分别在对流段出入口、辐射段出入口安装预制的机械清焦短节,连接发射器及清焦设备。

③机械清焦后效果。

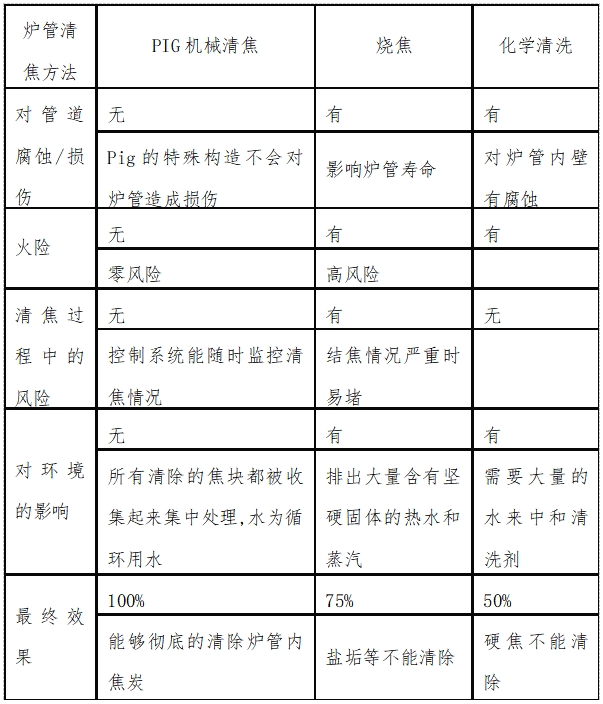

④和其它炉管清焦方法对比:

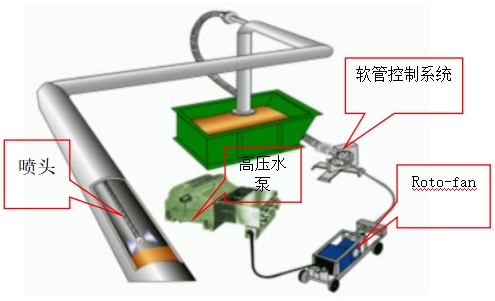

3.2 对汽化器壳程采用大直径管道清洗技术(RotoFan)

大直径管道清洗技术是一个由成套先进的辅助设备配合高压力、大流量水泵进行管道清洗的技术,整套设备完全由自动操控系统进行控制,可以安全、快捷、高效的进行清洗工作。

本次检修对汽化器的十二根降液管进行了彻底清理,恢复到降液管原有DN250mm管径,清出的焦炭最大块厚度近70mm。

3.3 采用新型式看火门减少热损失

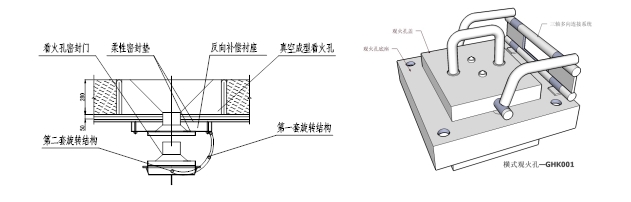

多回路一体式新型节能看火门由看火孔门塞+反向密封补偿座+柔性密封垫组成。反向补偿座主要补偿看火孔倒四棱台型造成的厚度变薄缺陷,增强保温效果;看火孔门塞主要为密封观火孔,增强保温效果,减少空气进入;内侧柔性密封衬垫主要是密封反向补偿座与炉衬间的缝隙,补偿钢板凹凸不平,便于固定;外侧柔性密封衬垫主要是缓冲看火孔门塞与补偿座间的碰撞和密封两者间的缝隙。

看火门改造更换后经过测量对比,老式看火门现场外壁测量温度均在75℃左右,而新型一体式看火孔外壁测量温度均在25℃左右,效果明显,外壁温度降低了65%,大大地减少热能的损失,实现了节能减排目标。

4 总结

氯碱工艺裂解炉在检维修中逐步采取一些新技术、新方法,在检维修过程中还会存在一些需要改进优化的地方,像是裂解炉炉管内热电偶每次拆装抽出套管的时候,由于热电偶护套管过长和炉管弯头连接处丝扣容易拧断,需要改进炉管内热电偶的型式,便于拆装。总之这些利于检维修的新技术、新方法的使用可以更有效的进行裂解炉检维修施工,安全环保,节约能源,降本减费,挖潜增效。

第一作者介绍:巩雷,男,出生于1982年12月,2006年毕业于辽宁石油化工大学,获得工学学士学位,现工作于中国石油化工股份有限公司齐鲁分公司氯碱厂氯乙烯车间,就职车间副主任、工程师职称,从事于设备管理工作。

西安交通大学

中国石油长庆油田分公司

中国石油兰州石化分公司

中国石油长庆石化分公司

陕西延长石油(集团)有限责任公司炼化公司

天华化工机械及自动化研究设计院有限公司

中国化工学会化工安全专业委员会

《石油化工企业设备维护与检修》编辑部

石化设备安全运维服务网公众号

石油化工之家公众号

油气管网与储罐区产业公众号

碳索视界(北京)企业管理咨询有限公司

盛融华创(北京)能源科技发展有限公司

《石油化工设备技术》编辑部

《石化技术》编辑部

《石油化工腐蚀与防护》编辑部

《化工机械》杂志

《化工自动化及仪表》杂志

炼化及石化下游产业网

石化设备圈公众号

炼油与石化下游产业公众号

石化缘科技咨询公众号

超级石化公众号

国家能源投资集团有限责任公司化工事业部

国家能源集团中国神华煤制油化工有限公司

国家石油天然气管网集团有限公司生产部

陕西延长石油(集团)有限责任公司生产经营部

中国石油青海油田分公司

中国石油宁夏石化分公司

中石化安全工程研究院有限公司

国家石油天然气管网集团有限公司

中国中化控股有限责任公司

中国石油天然气集团有限公司

中国石油化工集团有限公司

中国海洋石油集团有限公司

中国化工学会化工机械专业委员会

中国化工学会智能制造专业委员会

中石研石化设备安全运维专家服务(中心)专业委员会

中机维协石油石化建安检维修分会

中国石化集团石油化工设备防腐蚀研究中心

中国石油安环院炼化设备技术研究与服务中心

中国石化生产经营管理部

中国石油生产经营管理部

中国石油炼油化工和新材料分公司

中国石化炼油事业部

中国石化化工事业部

中海石油炼化有限责任公司

中化能源股份有限公司

国家能源投资集团有限责任公司

陕西延长石油(集团)有限责任公司