大型双螺杆挤压造粒装置的螺杆组合不仅要适应较宽熔体流动速率范围的物料的塑化造粒,而且还要保证能在超大扭矩下长期稳定工作。与此同时,螺杆组合会对挤出装置的混炼效果 、能耗和脱挥能力具有较大影响。近年来,国内相关行业的研究人员开展了大量有关于螺杆组合分析方面的工作。在螺杆组合实验研究方面,针对特定物料体系的螺杆组合分析已经表现出非常显著的解决问题的能力。在螺杆元件性能仿真方面,相关研究能够从速度场、温度场和剪切场等角度揭示和对比双螺杆元件的加工性能。研究结果还延伸到基于统计算法的混合指数、分离尺度、分布指数以及剪切应力等量化指标 。由于仿真计算中存在物料完全充满螺槽的基本假设,因此所得结果与螺杆实际工作状态存在较大偏差。

在螺杆组合仿真分析方面,虽然国际上法国 SCC 公司、CEMEF 研究中心及 INRA 研究院联合开发的 Ludovic 软件已经在较多领域中开展螺杆组合分析,但是并未见有关该软件内部算法的相关报道。笔者课题组早期的研究中在流场计算的基础上,基于流量平衡算法揭示了螺杆组合内的填充度分布规律。在此基础上,本文进一步介绍了螺杆组合分析流程,并对一种用于 PE 造粒的 φ380 大型双螺杆挤压造粒机组进行了螺杆组合分析。本文相关研究内容为建立系统性螺杆组合分析算法提供了有效的理论支撑。

螺杆组合分析算法

螺杆元件工作性能数据库

螺杆元件的工作性能数据库是进行螺杆组合分析的基础。本文利用数值计算方法建立了螺杆元件工作性能数据库。该数据库涵盖了各螺杆元件在不同的转速、出入口压差以及机筒温度等工艺参数条件下的一系列性能参数,具体包括螺杆区域内的耗散功率、平均剪切应力、物料平均停留时间、螺杆元件的输送产能、左右螺杆元件所承受的物料反作用载荷以及流场内平均剪切应力等。

组合分析算法基本假设

本文所提出的螺杆组合分析算法基于以下基本假设:

(1) 螺杆元件内物料温度与对应机筒实际温度一致。元件内的流场计算是基于等温模型开展的,温度差异仅仅表现为仿真计算中本构方程参数的取值。忽略黏性耗散生热对物料温度的影响。

(2) 螺杆处理熔融态物料。加料段及熔融段均以熔融态进行评估。

(3)部分充满元件内物料填充状态包含充满段和非充满段,充满段与非充满段之间无过渡状态。非充满段填充度表示为预期产能与元件出入口压差为 0 时对应流量的比值。元件内的实际充满长度不影响该元件单位长度的建压能力。部分充满段长度的占比由工况给定的元件出口压力与工况给定流量对应压力相除所得。

螺杆组合分析流程

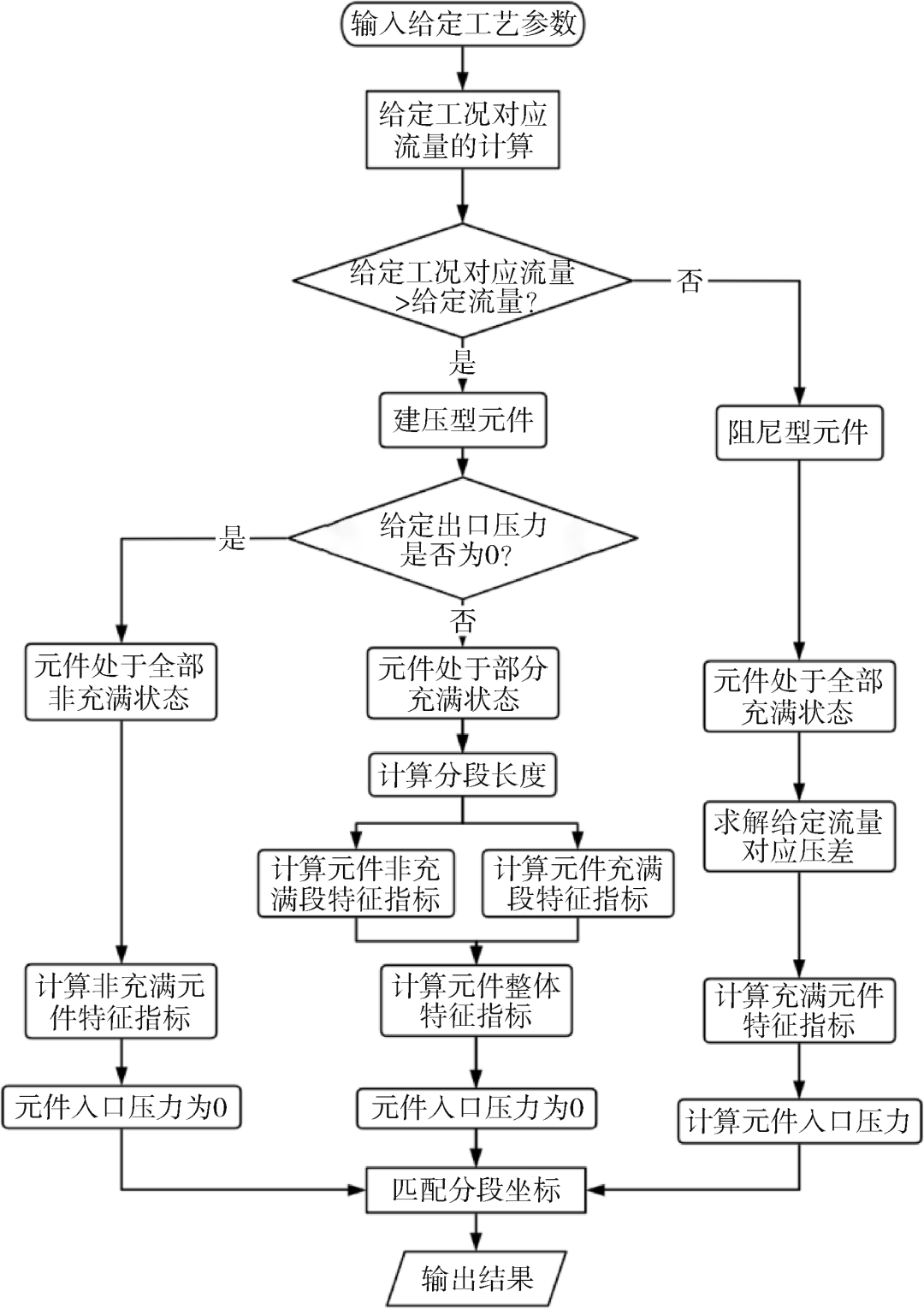

在如图 1 所示的螺杆组合分析流程中,输入工艺参数包括元件对应的机筒温度、螺杆转速、元件出口处压力与机组预期产能。首先根据元件在给定工况下的输送特性,将元件区分为建压型或阻尼型。具体而言,当螺杆的期望产能大于元件在给定工况下的输送能力时,则说明需要在该元件入口补压才能实现预期产能,此时该元件按阻尼型处理;反之,则按照建压型处理。在区分建压型元件和阻尼型元件的基础上,根据元件的填充状态,来选择不同方法来计算元件的特征指标。由图可知,建压型元件在出口背压大于 0 时处于部分充满状态,出口背压等于 0 时处于全部非充满状态;阻尼型元件始终处于完全充满状态。

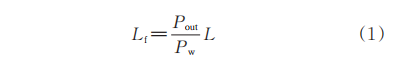

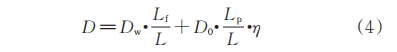

部分充满状态下,物料在元件内形成充满段和非充满段。充满段所占比例可表示为元件出口压力Pout与螺杆输送特性曲线中预期产能Qw所对应压力Pw的比值。即,充满段长度Lf可表示为:

图1 螺杆组合分析流程

其中,L 为元件长度。非充满段长度LP可表示为:

此状态下,该元件的填充度 η 可以表示为:

其中,元件非充满段的填充度ηp可表示为期望产能Qw与元件充满且出入口零压差时的输送产能Q0的比值。当前填充状态下整个元件的耗散功率 D 可表示为:

其中,Dw为整个元件处于Pw出口压力 (入口压力为 0) 时的耗散功率,D0为整个元件处于零出入口压力差下的耗散功率;同样地,元件所受径向力Fr、轴向力Fz、扭矩Mz、剪切应力水平τ也可以进行类似计算。此外,物料在该元件内的停留时间 t 可表示为:

其中,V 代表机筒内左右两螺杆元件所形成的有效容积,m3;Q 为Qw所对应的体积流率,m3/s。元件在部分充满状态下的累积剪切历程T可表示为:

值得注意的是,处于完全充满状态的元件和处于全部非充满状态的元件是处于部分充满状态元件的特例。当元件处于完全充满状态时Lf=L,Lp=0;当元件处于全部非充满状态时Lf=0,Lp=L。

在给定工况下进行螺杆组合分析时,以最下游出口处元件为起点,其出口压力即挤出机出口设定压力(Psout)。下游元件分析完成后,以其入口压力作为上游相邻元件出口压力,再次执行元件分析,直至最上游起点处元件为止。整合全部元件结果即得螺杆组合分析结果。

螺杆组合的综合性能指标

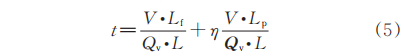

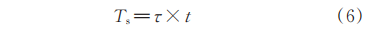

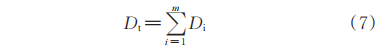

为全面评估螺杆组合的综合性能,本算法还引入了总耗散功率Dt、总轴向力Fz1、总轴向扭矩Mzt、总累计剪切历程γt、总停留时间 τ 和总功率Pt等指标。其中,总耗散功率 D 可表示为全部元件耗散功率之和:

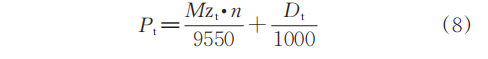

其中,Di为第 i 个元件的耗散功率,m 为组合中元件总数。总轴向力Fzt、总轴向扭矩Mzt、总停留时间 τ 和总累计剪切历程γt也满足上述关系。螺杆组合的总功率Pt包括驱动功率和耗散功率两部分,可表示为:

其中,n 为螺杆转速 (r/min)。上述综合性指标中,总耗散功率的单位为 W;总轴向力的单位为 N;总扭矩的单位为 N・m;总功率的单位为 kW;总累积剪切历程的单位为 Pa・s。比能耗可定义为每加工 1 kg 物料所消耗的电量,可表示为:

其中,Qw的单位为t/h。需要特别指出的是,在挤出装置处于运行状态时,总功率和比能耗同时也是用以验证分析结果可靠性的关键指标。

螺杆组合与典型工况

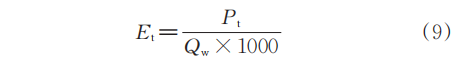

为明确算法分析能力,本文将其应用于 PE 造粒的 ϕ380 大型双螺杆挤压造粒机组。该机组螺杆全长 8740 mm,中心距 316 mm,共计包含 38 个元件。具体结构参数如图 2 所示,其中双头螺纹元件、单头螺纹元件和均化元件分别以 S、D 和 SME 开头,其后 3 个数据分别表示元件导程、长度和直径。啮合盘元件以 K 开头,其后 3 个数据分别表示错列角、片数和厚度,末尾符号 L 只有左旋元件才会标记;齿形盘元件、间隔环元件和单双头元件之间的过渡元件分别以 TME、R 和 GDP 开头,随后的数字表示元件的厚度。在 TME90 元件的上下游分别安装有 R30 和 R25 间隔环元件 (图中未给出名称注释)。

图2 380双螺杆造粒机组螺杆和机筒组合

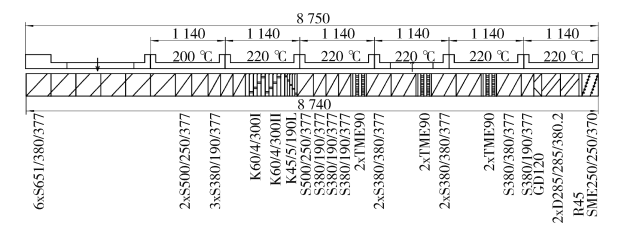

此外,图 2 中元件温度为对应机筒温度,所属机筒按元件中点位置判定。加料段元件按照 200℃处理。机组螺杆高、低速档转速分别为 260、220 r/min,出口背压取值 2~10 MPa,生产能力 40~80 t/h,加工 7042 牌号 PE 物料。该物料密度为0.924t/m3,流变特性符合 bird‐carreau 本构模型:

式中所涉及流变参数,在 200℃时,无穷大剪切速率黏度μ∞=18.0Pa⋅s、零切黏度μ0=897.36Pa⋅s、松弛时间λ=0.0042s、幂律指数n=0.1629;220℃时,μ∞=13.0Pa⋅s、μ0=762.03Pa⋅s、λ=0.0042s和n=0.2276。

结果与讨论

压力及填充度分布

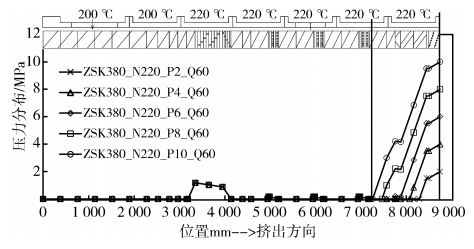

图 3 给出了机组在预期产能 60 t/h、螺杆转速 220 r/min 时,不同出口背压下的物料压力分布情况。可以看出,物料只在螺杆挤出段和各混炼段阻尼元件位置出现了局部压力峰值。

图3 压力分布(n=220 r/min,Q=60 t/h,Psout=2~10 MPa)

其中,混炼段位置出现的压力峰值是由捏合盘元件的阻尼导致的,在阻尼作用下该区域物料会堆积并建压,从而形成充满段;挤出段的压力峰值则与螺杆出口背压大小密切相关,出口背压越大,出口处所需要形成的充满段越长,相对应的压力峰值也就越大。

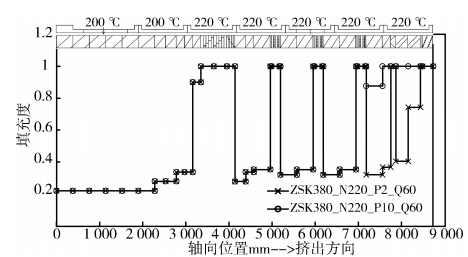

如图 4 所示,压力分布与填充度分布密切相关,这是因为产生压力峰值的充满段与填充度分布相对应,只有完全充满的位置才会表现出局部压力峰值。

图4 填充度分布(n=220 r/min,Q=60 t/h,Psout=2 MPa和10 MPa)

螺杆剪切塑化能力

螺杆剪切塑化能力的评价涉及物料在螺杆内的停留时间和累积剪切历程两个指标。其中,停留时间代表了物料在螺杆内接受加工的时间长短,累积剪切历程代表物料在螺杆内所经历的总剪切作用程度。

停留时间

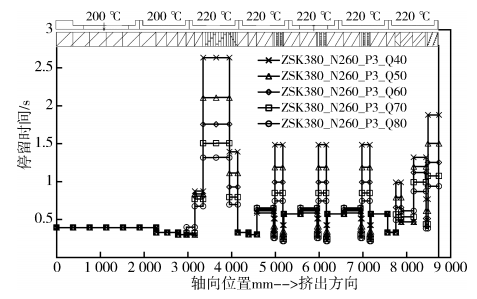

图 5 给出了机组在出口背压为 3 MPa、螺杆转速 220 r/min 时,不同预期产能下的物料停留时间分布。如图所示,随着的输送产能增加,物料在螺杆内停留时间不断降低,这与文献结论相符。图 5 可以看出,第一混炼段是物料沿程停留时间最长处,这与实际生产情况一致。算法分析结果表明,在非充满元件及部分充满元件非充满段内,物料停留时间与输送产能无关;完全充满元件及部分充满元件充满段内,物料停留时间与螺杆输送产能成反比。

图5 停留时间分布(n=220 r/min,Psout=3 MPa,Q=40~80 t/h)

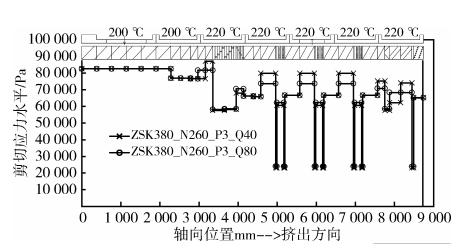

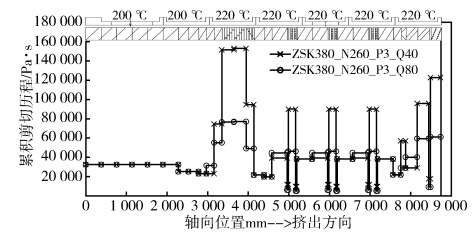

剪切应力水平及累积剪切历程

图 6 给出了机组在出口背压为 3 MPa、螺杆转速 220 r/min 时,40 t/h 与 80 t/h 输送产能下的物料剪切应力分布。如图 6 所示,第一混炼段的啮合盘并未表现出较高的剪切应力,这归因于其 3 头减径非自清的几何结构。此外,组合中螺纹元件处于完全充满状态时,表现出较高的剪切应力。值得注意的是,如果物料在高剪切元件位置的停留时间短,可能会导致元件的剪切能力无法充分施加于物料之上。鉴于此,图 7 给出了相同工况下的累积剪切历程分布。可以看出,在第一混炼段位置,停留时间对局部元件的剪切应力水平起到了放大作用。所以即使元件的剪切应力水平较低,物料也可能历经较高的累积剪切历程。

图6 剪切应力水平分布(n=220 r/min,Psout=3 MPa,Q=40 t/h和80t/h)

螺杆承受物料反作用载荷

螺杆承受物料反作用载荷主要表现在径向力、轴向力和扭矩 3 个方面。下面的分析结果以左螺杆所受载荷为例进行阐述。

图7 累积剪切历程分布(n=220 r/min,Psout=3 MPa,Q=40 t/h和80t/h)

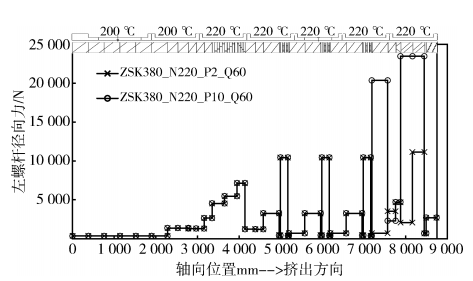

径向力

图 8 给出了螺杆径向力的分布情况。图中的折线仅能体现螺杆径向力的大小,无法对其方向进行描述。由图可知,当螺杆出口压力为 10 MPa 时,相较于 2 MPa 的情况,单头元件位置处呈现出明显的径向力载荷,这种载荷有助于物料将螺杆托起,从而防止扫膛现象。

图8 左螺杆径向力分布(n=220 r/min,Q=60 t/h,Psout=2MPa和10 MPa)

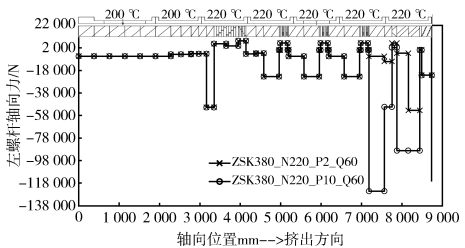

轴向力

图 9 给出了螺杆轴向力的分布情况。可以看出,阻尼型元件位置的轴向力方向与挤出方向一致,而建压型元件处的轴向力载荷方向则与挤出方向相反。此外,当螺杆出口压力为 2 MPa 时,左螺杆总轴向力为 116652 N;当螺杆出口压力为 10 MPa 时,左螺杆总轴向力为 259987 N,以上结果表明螺杆出口压力对总轴向力有着显著影响。

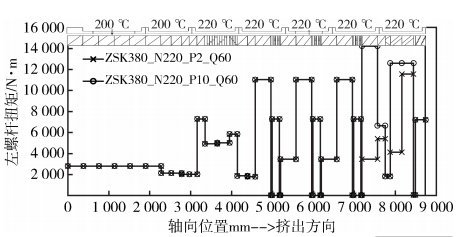

扭矩

图 10 给出了螺杆扭矩载荷分布情况。对照图 4 中的填充度可知,螺杆元件填充度高的位置,其局部扭矩载荷也较高。在图 15 中,当螺杆出口压力为 2 MPa 时,左螺杆总扭矩为 73826 N・m;当螺杆出口压力为 10 MPa 时,左螺杆总扭矩为 84587 N・m。上述反作用载荷在工艺参数发生变动时所呈现出的变化趋势,与相关文献中的结果是相符的。

图9 左螺杆轴向力分布(n=220 r/min,Q=60 t/h,Psout=2MPa和10 MPa)

图10 左螺杆扭矩分布(n=220 r/min,Q=60 t/h,Psout=2 MPa和10 MPa)

螺杆运行功率和比能耗

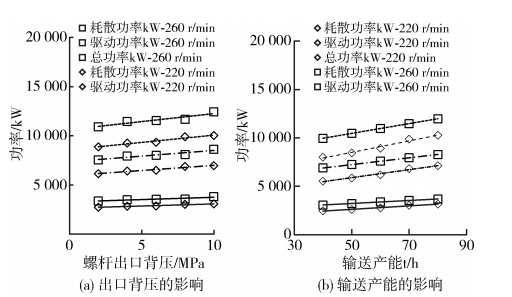

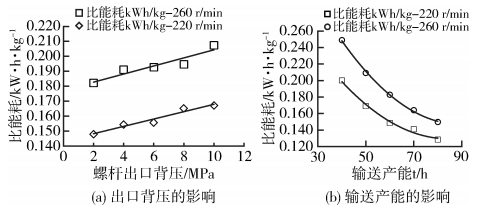

总功率由螺杆驱动功率和耗散功率两部分构成。图 11 给出了螺杆出口背压、输送产能以及螺杆转速对总功率的影响情况。可以看出,耗散功率占总功率比例相对稳定,在 30.5%~30.8% 区间。图 12 展示了各工况对应的比能耗数据。其中,随着螺杆出口背压增大,比能耗呈上升趋势;随着输送产能提高,比能耗数值下降;在低速档时,能够获得较低的比能耗。

图11 输送产能和螺杆出口背压对总功率的影响

在当前研究工况范围内,经算法分析得到的总功率在 8000~12000 kW 之间,这与在役 380 机组的主流配置电机功率 (10000~13500 kW) 基本匹配。同时,加工 7042 物料的比能耗处于 0.125~0.25 kWh/kg 范围,与该机组加工 7042 物料时的实际比能耗数据基本相符。

图12 输送产能和螺杆出口背压对比能耗的影响

螺杆出口背压、输送产能以及螺杆转速的增加均会造成总功率的提升;降低螺杆出口背压、降低螺杆转速和提升输送产能,有利于降低比能耗。算法分析表明加工 7042 物料时总功率在 8000~12000 kW 范围内,比能耗在 0.125~0.25 kW・h/kg 范围内,上述结构均与在役 380 大型挤压造粒机组的相关数据相匹配。

结论

(1) 压力分布与填充度分布相对应。只有处于完全充满状的位置,才能够表现出一定的压力。

(2) 输送产能的增加、螺杆转速的降低以及螺杆出口背压的降低都会造成物料的累积剪切历程降低。

(3)处于完全充满状态下的螺纹元件产生了较为显著的径向力、轴向力和扭矩载荷。径向力方面,在螺杆挤出段使用单头螺纹元件有利于防止螺杆扫膛,减少螺杆磨损。当前组合中,建压元件表现出与挤出方向相反的轴向力,而阻尼元件则表现出与挤出方向一致的轴向力。螺杆内总轴向力、总扭矩随着输送产能、螺杆出口背压和螺杆转速的增加而增大。

(4) 螺杆出口背压、输送产能以及螺杆转速的增加均会造成总功率的提升;降低螺杆出口背压、降低螺杆转速和提升输送产能,有利于降低比能耗。算法分析表明加工7042物料时总功率在8 000~12 000 kW范围内,比能耗在 0. 125~0. 25 kW·h/kg 范围内,上述结构均与在役380大型挤压造粒机组的相关数据相匹配。

西安交通大学

中国石油长庆油田分公司

中国石油兰州石化分公司

中国石油长庆石化分公司

陕西延长石油(集团)有限责任公司炼化公司

天华化工机械及自动化研究设计院有限公司

中国化工学会化工安全专业委员会

《石油化工企业设备维护与检修》编辑部

石化设备安全运维服务网公众号

石油化工之家公众号

油气管网与储罐区产业公众号

碳索视界(北京)企业管理咨询有限公司

盛融华创(北京)能源科技发展有限公司

《石油化工设备技术》编辑部

《石化技术》编辑部

《石油化工腐蚀与防护》编辑部

《化工机械》杂志

《化工自动化及仪表》杂志

炼化及石化下游产业网

石化设备圈公众号

炼油与石化下游产业公众号

石化缘科技咨询公众号

超级石化公众号

国家能源投资集团有限责任公司化工事业部

国家能源集团中国神华煤制油化工有限公司

国家石油天然气管网集团有限公司生产部

陕西延长石油(集团)有限责任公司生产经营部

中国石油青海油田分公司

中国石油宁夏石化分公司

中石化安全工程研究院有限公司

国家石油天然气管网集团有限公司

中国中化控股有限责任公司

中国石油天然气集团有限公司

中国石油化工集团有限公司

中国海洋石油集团有限公司

中国化工学会化工机械专业委员会

中国化工学会智能制造专业委员会

中石研石化设备安全运维专家服务(中心)专业委员会

中机维协石油石化建安检维修分会

中国石化集团石油化工设备防腐蚀研究中心

中国石油安环院炼化设备技术研究与服务中心

中国石化生产经营管理部

中国石油生产经营管理部

中国石油炼油化工和新材料分公司

中国石化炼油事业部

中国石化化工事业部

中海石油炼化有限责任公司

中化能源股份有限公司

国家能源投资集团有限责任公司

陕西延长石油(集团)有限责任公司